Akku-Netzteil für XOno

Realisierung durch Frank Wilker

Dieses Projektbeschreibung wird weiter ergänzt!

letzte Änderung: 26.12.2019

- design by Frank Wilker

- geposted auf Audio-Perfect.de

- im September 2018

warum

Ab und an liest man von Akku-Stromversogungen für High-End-Komponenten. Im speziellen für Phono-Vorverstärker. Wenn ich mir die beiträge dazu durchgelesen hatte, wurde mir schnell klar, dass diese Stromversorgungen häufig schlecht händelbar sind.

Meist keine Kontrolle der Ausgangsspannung. Die Akkus müssen mit einem externen Netzteil geladen werden. Keine Überwachung der Akku-Spannung,.....

Aber es gab immer einen Hinweis auf die Verbesserung des Klanges. Meist phänomenal. An dieser Stelle dachte ich immer, war die vorherige Spannungsversorgung so schleccht? Belassen wir es einfach dabei.

Wer meine XOno-Seite gelesen hat, weiß, dass ich einen Versuch mit Akkus unternommen habe. Und mich dieser ziemlich überzeugt hat.

Ich stelle jetzt einfach mal die Vorteile und Nachteile einer solchen Stromversorgung profan gegenüber:

Vorteile:

- keine Wechselspannung im Gerät

- keine Brummspannung auf der Spannungsversorgung

- subjektiv besserer Klang

Nachteile:

- höherer Aufwand des Aufbaus

- höherer finanzieller Aufwand

- Betriebssicherheit? (Akkus leer, kein Enjoy the music)

Mein Resumee

Da ich kein Freund eines externes Gehäuses für die Spannungsversorgung bin (war), hatte ich immer den Netztrafo im Gehäuse. Dieser musste natürlich genauestens ausgerichtet werden, damit es keinen Brumm gab. Genau so war es mit der Verlegung der Wechselspannung führenden Kabel. Das würde dann entfallen.

Keine Brummspannung auf der Versorgungsspannung - Mein Test ergab, dass ich meinen Verstärker bis zum Anschlag aufdrehen konnte. Es rauschte zwar, gab aber keinerlei Brumm her. Das erzeugte ein wenig Gänshaut bei mir.

So ging es weiter mit dem subjektiv besseren Klang. Die Bässe waren etwas knackiger, Frauenstimmen klarer (ja, noch klarer), etc. Es war ja nicht so, als hätte sich der XOno schlecht angehört, ganz im Gegenteil. Auf diesem Niveau sind im Sinne der Verbesserung ja meist nur noch ganz kleine Schritte möglich. Aber dies war schon ein sofort hörbarer Sprung (Auch hier die Frage: Ist meine Stromversorgung tatsächlich so schlecht gewesen?).

Nachdem ich jetzt bereits Jahrzehnte in diesem DIY-Metier tätig bin, kann mich an Aufwand eigentlich nichts mehr schocken. Nebenbei gesagt hat mich die ganze Gehäusebauerei, Fräsen, Bohren und Sägen mehr genervt als den Entwicklungsaufwand zu betreiben.

Der finanzielle Aufwand hält sich glücklicherweise auch in Grenzen. Immerhin sprechen wir ja von einem PreAmp, der bei Markteinführung ca. 8400 DM gekostet hat. Da sollten ein paar hundert Euro für eine vernünftige Stromversorgung nicht so weh tun. Ist zumindest meine Meinung.

Für die Betriebssicherheit ist der Entwickler zuständig. Das bin ich und deshalb wird in den nächsten Zeilen dargelegt, wie ich mir das vorstelle.

Anforderungen

Eigentlich ganz einfach, Einschalten, Musik hören. Und zwar immer......

Natürlich ist das Ganze nicht so einfach. Akkus entleeren sich, auch wenn Sie nicht benutzt werden. Damit sie dann nicht den Geist völlig aufgeben, muss man sie pflegen.

Die Akkus entladen sich während des Betriebs. Was ist, wenn sie leer sind? Wir wollen ja nicht vor jeder Hörsession das Ladegerät anschmeissen. Und unser XOno ist ja auch nicht gerade genügsam. Auf der positiven Seite braucht das Schätzchen bei Vollausbau knapp 4 Watt.

Und schließlich benötigen wir eine Spannung von +/-30V, also 60V Spannungshub. Akkus haben keine feste Spannung, sondern einen nutzbaren Spannungsbereich. Voll geladen liegt die Spannung höher als fast völlig entladen. Dann muss die Ausgangsspannung aber noch gehalten werden können. Die Baugrösse ist dabei auch nicht zu vernachlässigen.

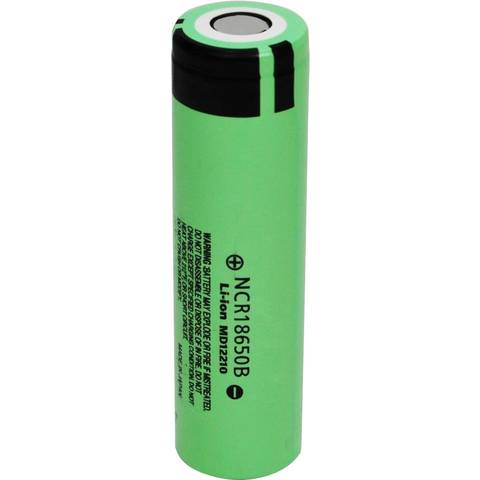

Bei meinem Test habe ich Lithium Akkus der Größe 18650 benutzt. Diese hatte ich gekauft, um ein Akku-Pack für meinen Fahrradantrieb zu realisieren. Davon lagen noch etliche herum und mussten zum Testen herhalten. Das klangliche Ergebnis ist ja bekannt.

Für die Akkus spricht auch die hohe Ausgangspannnung von 4,2 Volt in voll geladenem Zustand. Die Baugrösse ist gering 18 x 65mm. Der Ladevorgang ist relativ unproblematisch, vorausgesetzt man verwendet ein geeignetes Ladegerät. Der Akku lässt sich jederzeit nachladen, ohne dass sich die Lebensdauer verändert. Diese liegt zwischen tatsächlichen 500 und bei teuren Higehend-Akkus 1000 Ladungen. Und zusätzlich haben die Dinger noch ordentlich Power.

Aber leider gibt es auch Probleme. Da es sich um preiswerte Akkus handelte entluden sich diese unterschiedlich stark. Lithium Akkus entladen sich im Spannungsbereich von 4,2 bis 3,7V gleichmäßig. Danach geht die Entladung sehr schnell vonstatten. Mit ein wenig Mut kann man diesen Akku bis 3,3V verwenden. Wer ein wenig crazy ist, fährt in bis 3,0V runter. Hat der Akku die 2,5V Grenze erreicht, ist er üblichweise defekt. Die chemische Zusammensetzung ändert sich. Dieser Vorgang lässt sich nicht umkehren und sollte von daher vermieden werden.

Also habe ich nach etwas besseren Akkus gesucht. Meine nächste Wahl waren NCR18650B. Dieser Akku ist deutlich hochwertiger. Ich hatte mir die Entladungsgrenze bei 3,5V gesetzt. Beim Nachmessen habe ich dann festgestellt, dass die Abweichung bei der Akku-Spannung nach Entladung zwischen den einzelnen Zellen maximal 30mV betrug. Sehr gut.

Aber da ist ja ein weiteres Problem. Die Entladung der Akkus für die negative Spannungsversorgung geht deutlich langsamer von sich. Der Tribut des geringeren Strombedarfs der Negativ-Seite. Ich hatte es dann kurz mit Akkus mit geringerer Kapazität versucht. Diese Lösung habe ich dann aber schnell wieder verworfen.

Letztendlich hatte sich das Problem dann schnell erledigt. Meine sehr provisorische Messung der Laufzeit ergaben ca. 12 bis 15 Stunden mit einem Satz. Damit war klar, dass man immer timen muss, ob die Kapazität noch für die nächste Hörsession ausreicht, oder man vorsichtshalber schon mal auflädt.

Vorher hatte ich mir schon einige Gedanken über die Überwachung der Akkus gemacht. Da lautete der Plan noch mit einem Akku-Satz auskommen. Eventuell Akkus mit einer sehr hohen Kapazität. Dann wird es aber so teuer, dass ein doppelter Akkusatz deutlich preiswerter ist. Und zusätzlich ist eine Hälfte des Satzes ja noch halbvoll, wenn der Rest bereits entladen ist.

Die bessere Lösung heisst also, ein doppelter Akku-Satz. Der entleerte Akkusatz wird im Hintergrund geladen, so dass die Spannungsverorgung rund um die Uhr zur Verfügung steht. Zumindest theoretisch.

Also zwei Akku-Sätze und diese noch mal splitten, damit der Satz für die negative Spannung erst geladen wird, wenn er tatsächlich entleert wird. Schon mal ein guter Gedanke, aber die beiden Akku-Sätze für die positive Spannung werden natürlich eher defekt sein, als die beiden anderen Sätze.

Hier bietet sich als einfachste Lösung an, die Akkus einfach zu tauschen. Also müssen die Akkus einzeln zu entnehmen sein. Aufwendig oder? Ich lasse es erst mal so stehen.

Die vordergründig einfachste Lösung wäre also einen verschweissten Akku (ein sogenannter 10S1P = 10 Zellen in Serie) mit einem BMS (Batteriemanagementsystem) auszustatten. Davon schalte ich zwei Stück hintereinander. Geladen wird einem Standardladegerät, wenn ein Satz leer ist. Der vorher geladene Satz ersetzt einfach den leeren Satz. Umschaltung per Relais; Fertig!

Leider ergeben sich damit einige Nachteile. Es sind auf jeden Fall zwei Ladegeräte erforderlich. Ist einer der Akkusätze defekt, muss ich den kompletten Akkusatz austauschen. Ein DIY dürfte dazu in der Lage sein, aber was ist mit jemandem, der das nicht kann. Ein weiterer Nachteil ist, dass meist nur ein Einzel-Akku defekt ist und damit der gesamte Satz ausgetauscht werden muss.

Eine Reparatur wäre zwar möglich, aber aufwendig. Ich will diesen Gedanken nicht weiter ausführen, da die Nachteile eindeutig überwiegen. Eine vorläufige Kalkulation hat mir gezeigt, dass die von mir präferierte Lösung nur unwesentlich teurer ist.

Zusammenfassung:

- doppelter Akkusatz

- Akkus einzeln zu entnehmen

- Überwachung der Spannung aller Einzelakkus

- einen Laderegler pro doppeltem Akku

- Warnung bei defekten Akkus mit Hinweis welcher Akku defekt ist

- Erhaltung des Ladezustands bei Nichtnutzung

Dieser Akku (damit meine ich das hier entwickelte Komplettgerät) ist immer betriebsbereit, vorausgesetzt er ist am Netz. Das zugehörige Gerät muss lediglich eingeschaltet werden. Ein Display zeigt auf Wunsch den Ladezustand der Akku-Sätze und der Einzel-Akkus an. Ist ein Akku defekt, wird dies ebenfalls angezeigt. Das Gerät bleibt durch die Doppelung weiterhin betriebsbereit. Der Benutzer bekommt angezeigt welcher Akku gewechselt werden muss

Es kann ein beliebiger Akku gleicher Baugröße eingesetzt werden. Die Kapazität oder die Qualität des Akkus ist völlig egal. Es werden sich zwei gepflegte Ersatzakkus im Gerät befinden.

Noch weitere Wünsche? Ich wäre mit dieser Lösung (erst mal) zufrieden. Eventuell noch die Möglichkeit, dass Gerät ohne Netzanschluss zu betreiben.

Technische Beschreibung

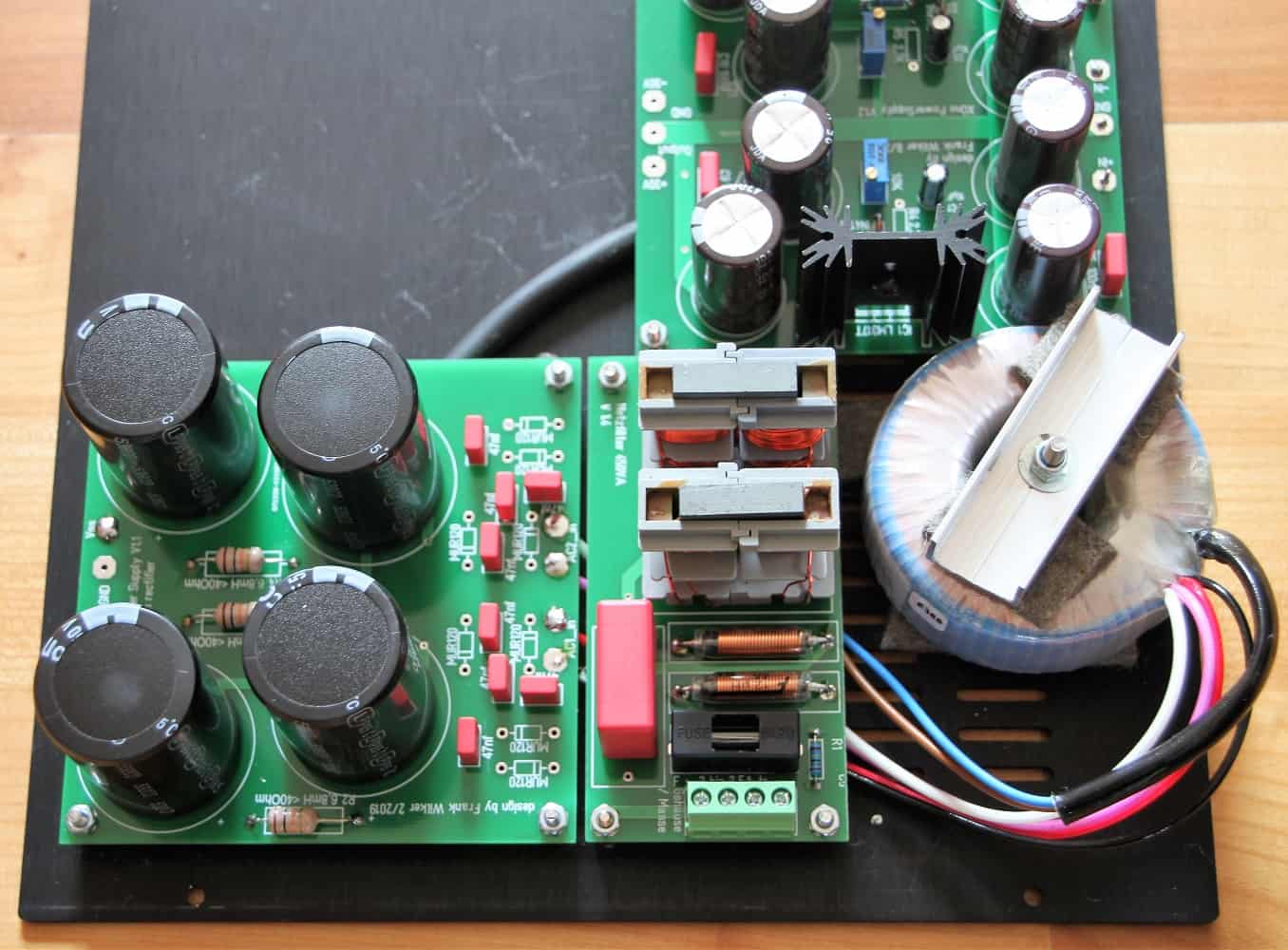

Bei einem voll geladenen Akku-Satz kommen wir zwangsläufig auf eine Spannung die über der Betriebsspanung des XOno liegt.

- 10 Zellen

- geladen = 42V

- entladen = 33V (3,3V minimale Spannung)

- 9 Zellen

- geladen = 37,8V

- entladen = 31,5V (bei einer Grenze von 3,5V)

Bei meinen Tests habe ich diese Spannung einfach an die vorhandenen Spannungsregler angeklemmt. Allerdings zwacken sich diese Biester gemeinerweise 2,5V von unserer wertvollen superbrummfreien Spannung ab.

Also brauchen wir einen Extra Low-Drop-Spannungsregler. Unser Akkustrom ist uns ja lieb und teuer. Mein Gedankengang führt zu einer Lösung mit einem Mosfet der durch einen TL431 gesteuert wird. Einfach und effizient. Das ganze zwei mal aufgebaut und fertig.

Aber: Da ich mich für die 10-Akku Lösung entschieden habe, ist mein Akku spätestens bei 33,0V als leer erklärt. und damit hat sich zusätzliche Peripherie erledigt.

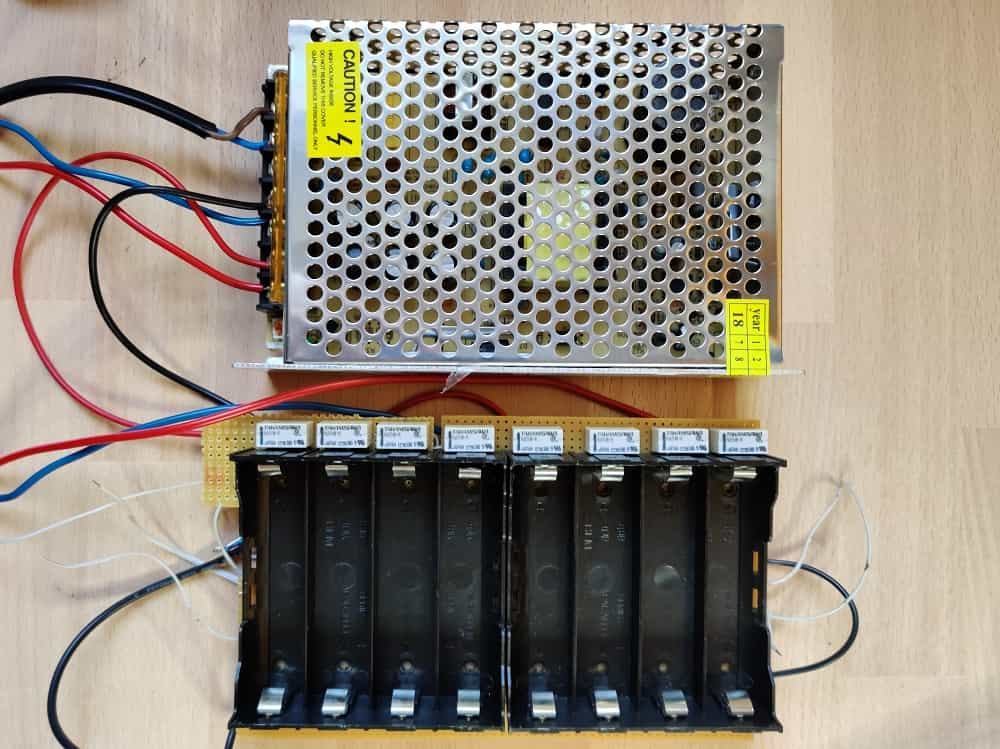

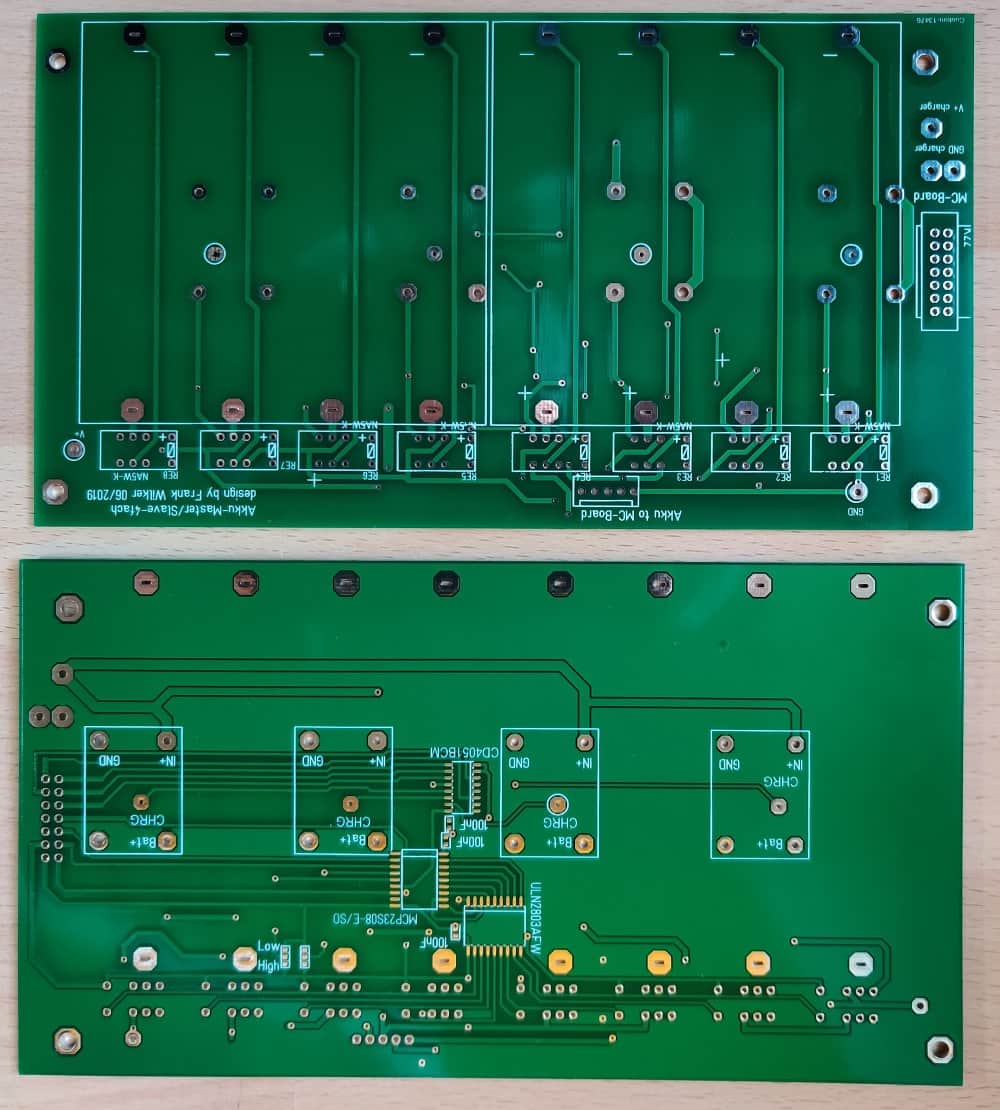

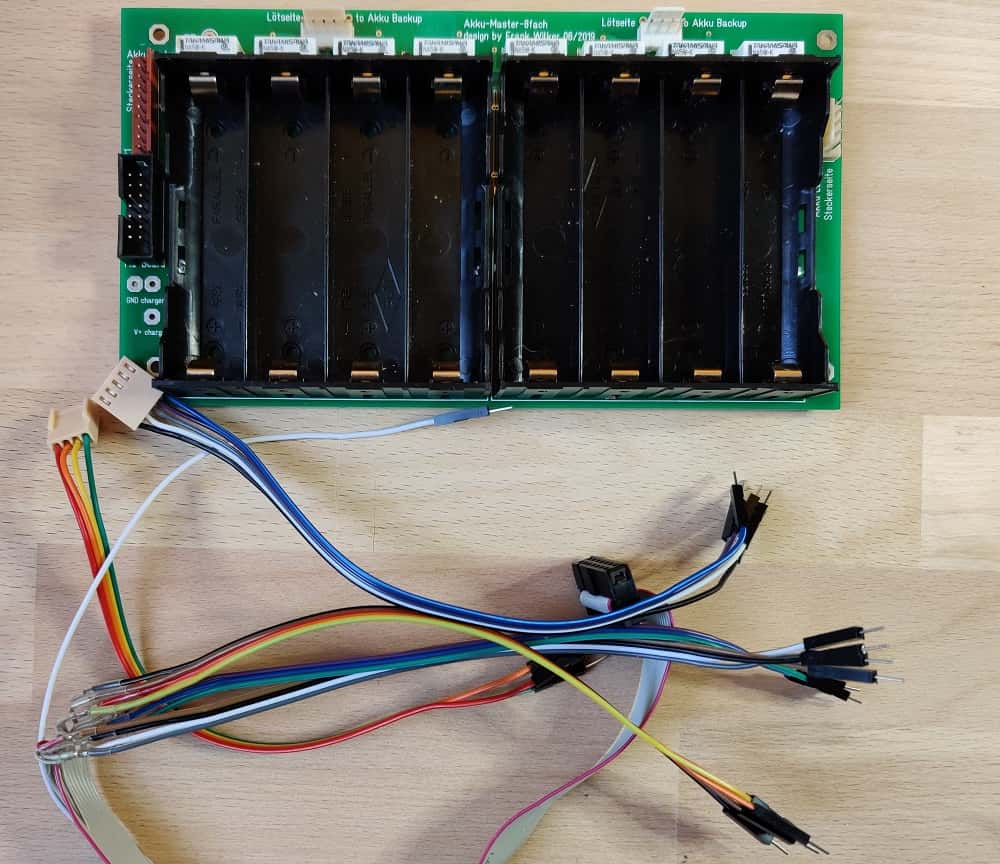

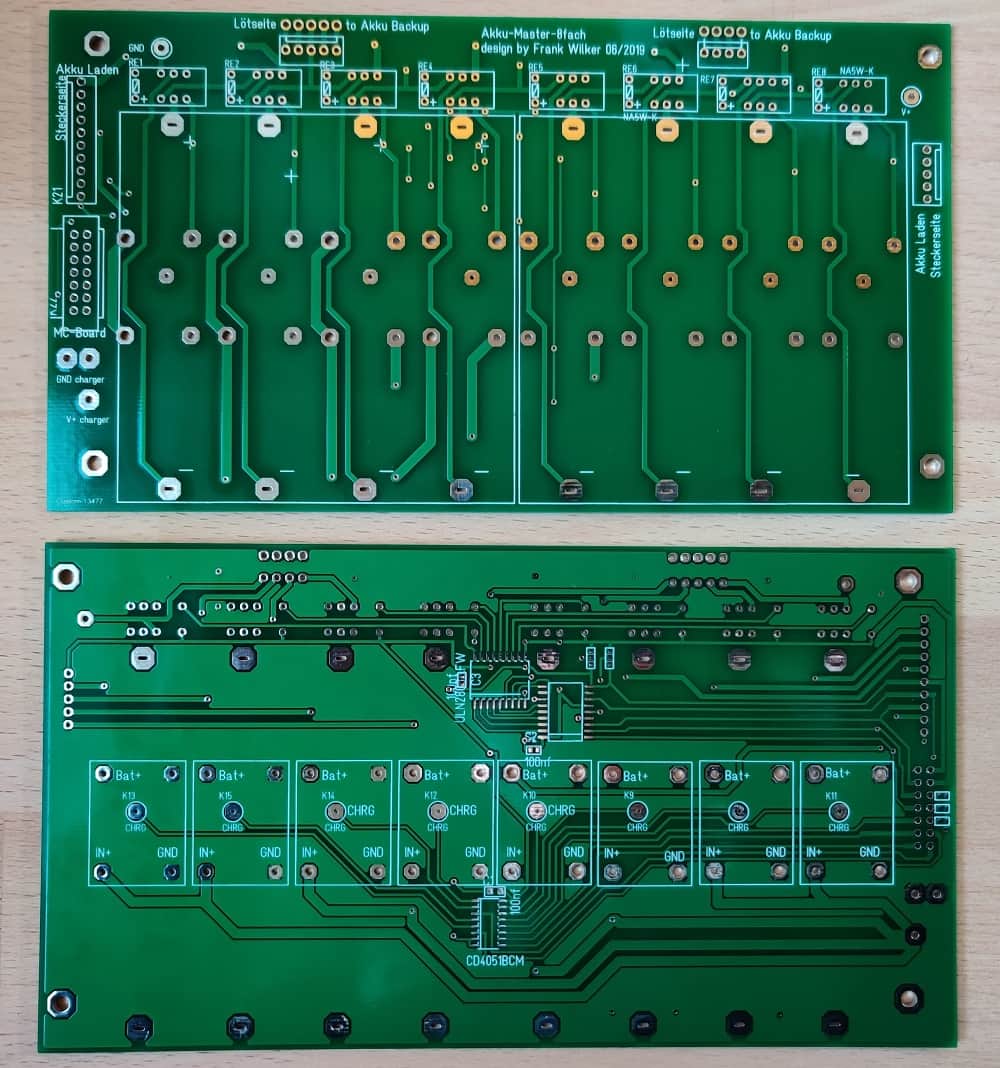

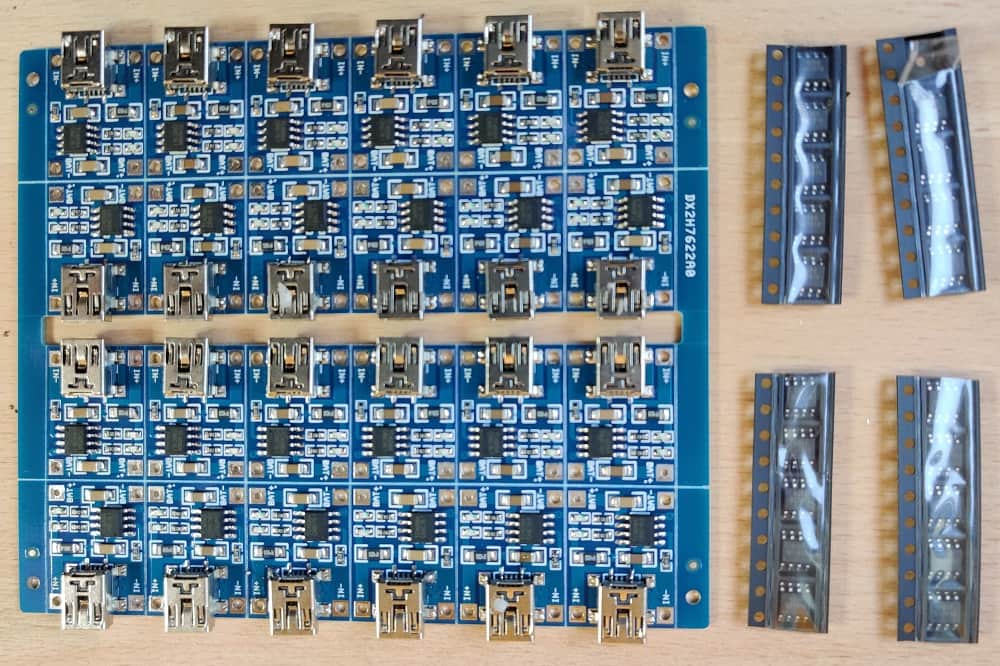

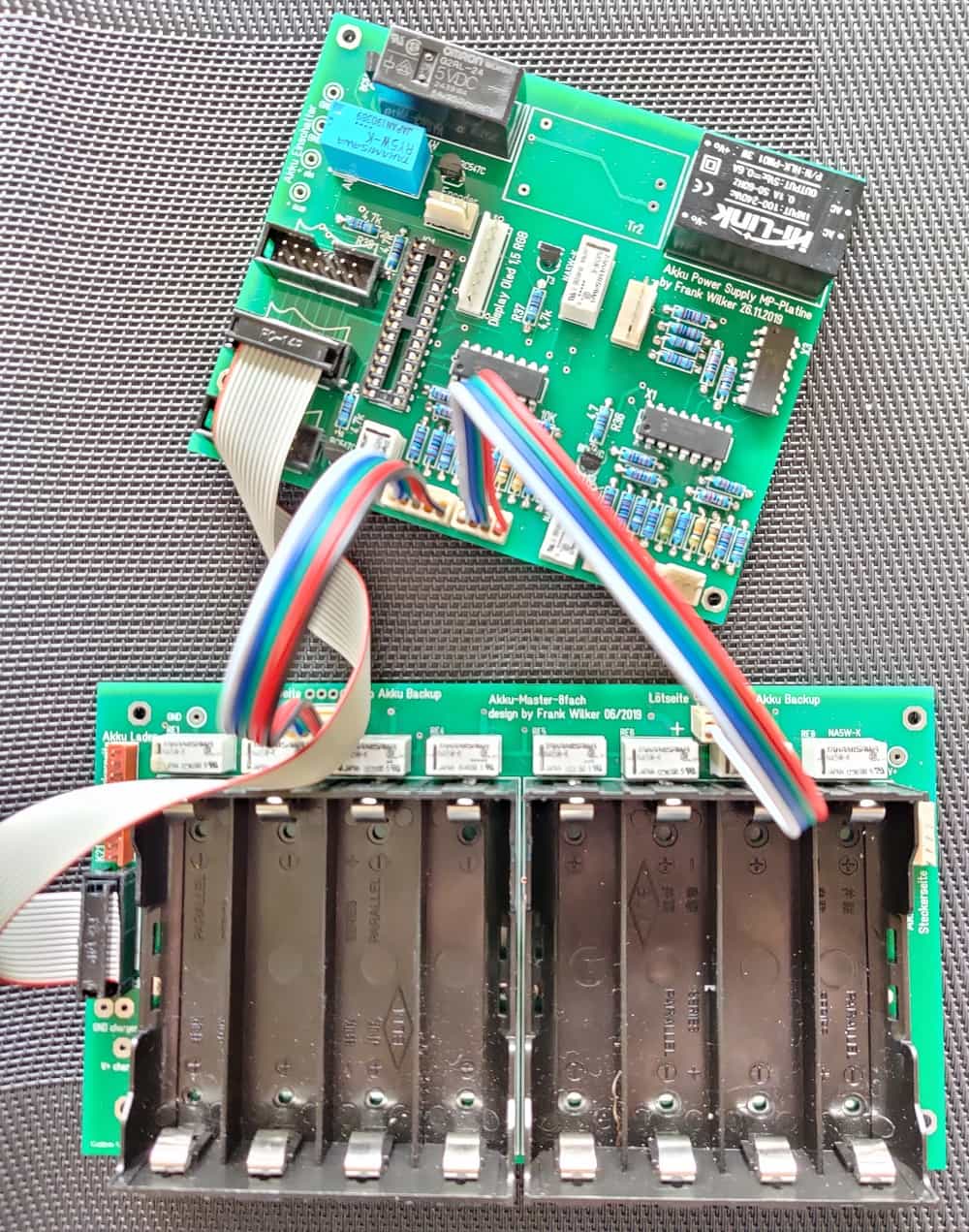

Für die 18650er Akkus sind 4fach Print-Gehäuse erhältlich. Davon packe ich zwei Stück auf eine Platine. Die Rückseite wird mit 8 Stück Laderegler TP4056 bestückt. Diese Regler laden einen Akku im besten Fall in ca. 70 Minuten. Jeder Akku kann mit einem Relais aus der Verbrauchsspannung herausgetrennt werden. Der Ersatzakku wird dann mit einem weiteren Relais üfr den leeren Akku eingefügt. Eine weitere 8fach-Platine wird im Sandwichsystem auf die eben genannte Platine aufgebracht. Durch die hier angeschlossenen Relais kann jede Einzelzelle ersetzt werden. Die jeweiligen Umschaltkontakte der Relais haben Verbindung zum Laderegler, so dass jeweils zwei Einzelakkus mit einem Laderegler (getrennt, abwechselnd) geladen werden können. Auf jeder Platine befindet sich ein Register, dass die Ladegeräte abfragt und das Ergebnis an einen Mikroprozessor weiter gibt. Damit wird festgestellt wann der Ladevorgang abgeschlossen ist. Per Leiterplattenverbinder gibt es eine Verbindung zur Mikroprozessor-Platine. Hier laufen die Spannungen aller Akkus, die Steuerleitungen für die Relais und Laderegler, etc. zusammen. Insgesamt werden zwei 8-fach-Platinen und eine 4-fach-Platine mit Backup für 40 Einzel-Akkus benötigt. Auf der Mikroprozessorplatine übernimmt ein BMS die Überwachung der Einzelakkus. Der Mikroprozessor greift erst ein wenn ein Akku die Spannung von 3,3V unterschreitet, also nach unserer Definition leer ist. Jetzt wird der Ersatz-Akku zugeschaltet, der leere Akku getrennt und geladen.

Die Mikroprozessor-Schaltung ist elektrisch völlig von der Akku-Schaltung getrennt. Die einzige Verbindung besteht über den BMS-Chip, der lediglich die Spannung der Akkus misst. Die Verbindung des MP zu diesem Chip ist durch einen ADUM1401 getrennt.

Nachtrag:

Die TP4056 werden bei dem maximalen Ladestrom sehr heiß. Man kann sie kaum noch berühren. Außerdem sollen die Akkus laut Datenblatt mit maximal 400 mA (habe ich so im Hinterkopf) geladen werden. Also werde ich den Ladestrom durch Einbau eines anderen Widerstandes begrenzen. Damit dauert der Ladevorgang vermutlich 150 bis 180 Minuten.

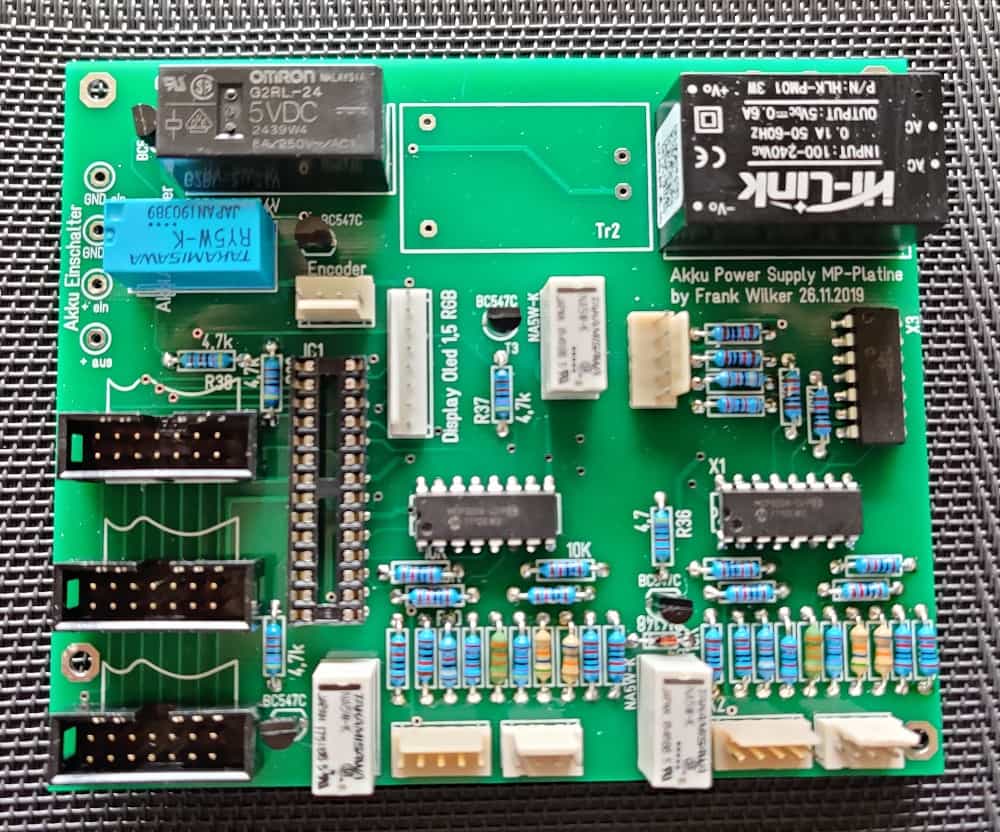

Bestückung und Aufbau der Platinen

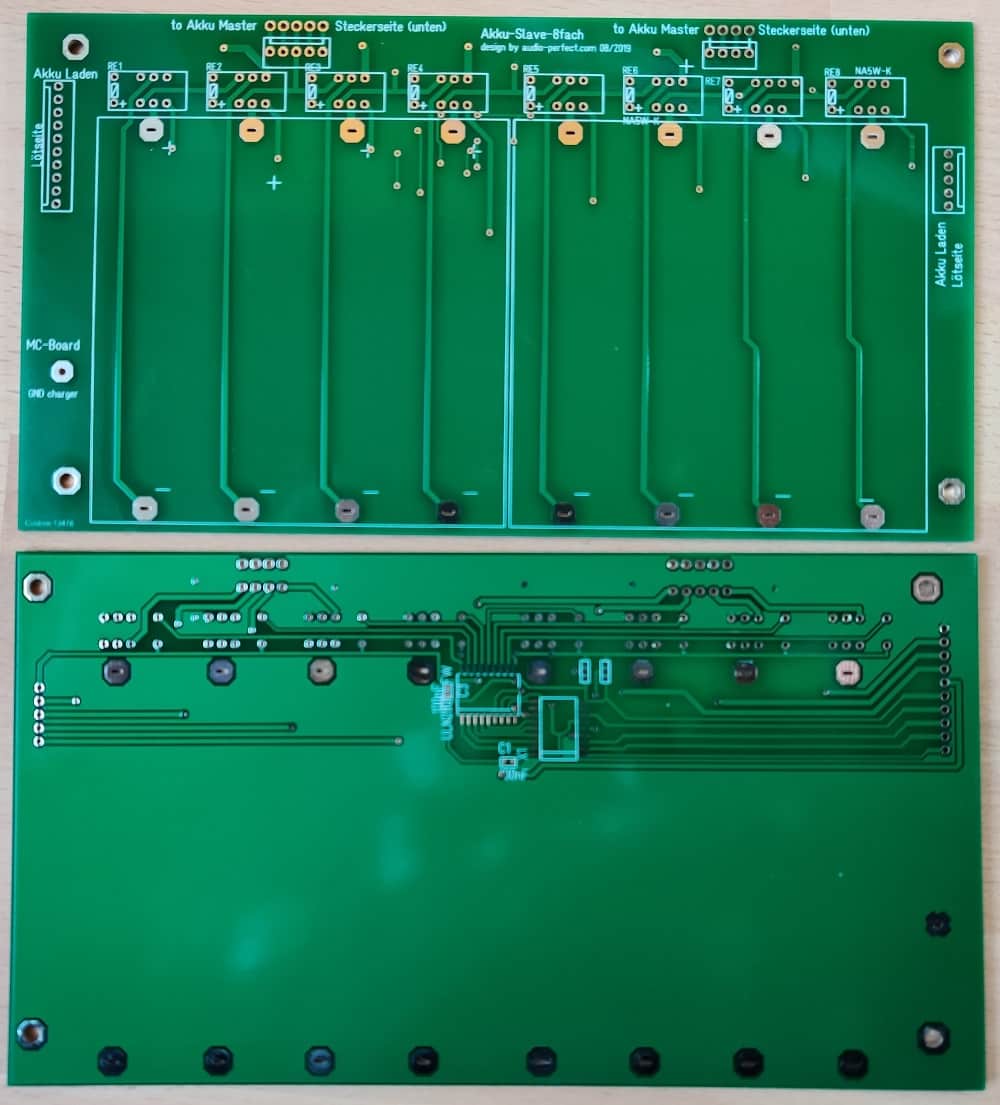

Die Platinen sind eingetroffen. Hier dazu die ersten Eindrücke:

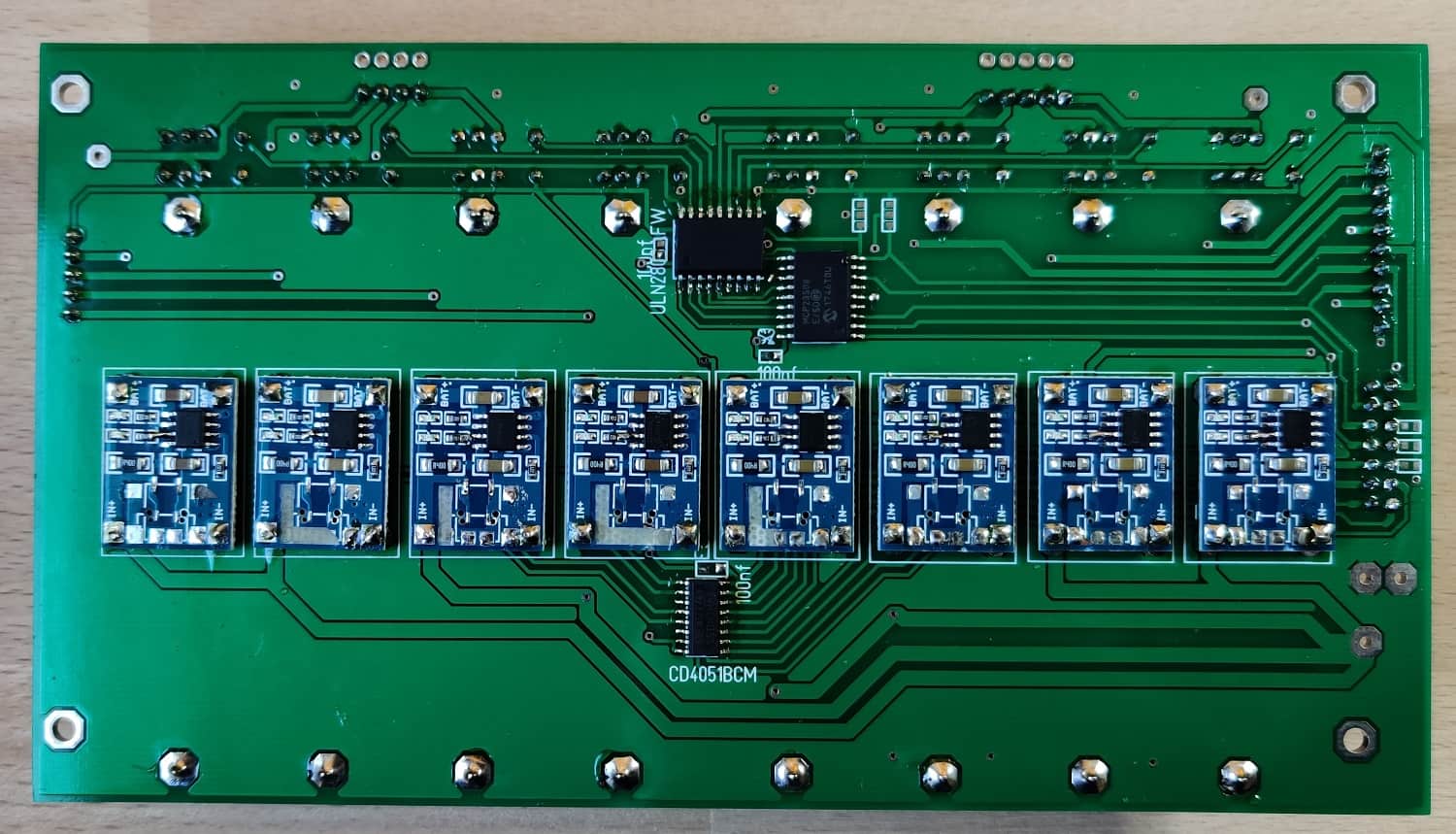

Wenn ich hier von Stromversorgung spreche, meine ich den Akkustrom, der an den Verbraucher geliefert werden soll. Bei den 8fach bestückten Platinen gibt es eine Master und eine Slave Platine. Diese werden als Sandwich zusammengebaut. Der Master enthält ein Leistungstreiber IC (ULN2803) zum Treiben der 8 Relais, der wiederum über eine Porterweiterung durch den Mikorprozessor getrieben wird. Jedes Relais schaltet einen Akku zwischen Stromversorgung und Ladegerät um.

Die komplette Ladeschaltung ist von der Stromversorgung getrennt. Aus diesem Grund werden 2xUM Relais benötigt. Die Laderegler sind als Komplettplatine unterhalb des Master-Boards angebracht. Dies ist nur eine provisorische Lösung zur Entwicklung. Später soll die komplette Hardware auf der Akku-Platine untergebracht sein. Der Charge-Ausgang des Lade-Chips TP4056 ist mit einem Multiplexer-IC (4051) verbunden. Über dieses IC kann der Microprozessor erkennen, ob der Ladevorgang abgeschlossen ist. Dann wird das Ladegerät ausgeschaltet.

Die Slave-Platine ist ähnlich aufgebaut; Sie enthält allerdings keine Laderegler. Zum Laden wird auf die auf dem Master vorhandenen Laderegler zurückgegriffen. Ein gleichzeitiges Laden von Master und Slave ist also nicht möglich, aber genausowenig notwendig.

Über Steckverbinder werden die entsprechenden Verbindungen hergestellt. Vom Slave sind alle Akku-Kontakte zum Laden herausgeführt. Zuerste wollte ich diese Verbindung über nicht isolierte Platinenverbinder herstellen. Allerdings ist die Gefahr eines Kurzschlusses beim Hantieren sehr groß. Vom Master geht ein 14-poliger Steckverbinder (Wanne mit Flachbandkabel) zur Mikroprozessor-Platine.

Achtung Gefahr

Ich möchte hier einmal darauf hinweisen, dass diese Akkus eine sehr hohe Energiedichte besitzen. Ein kurzgeschlossener Akku wird anfangen zu brennen. Innerhalb weniger Sekunden wird er so heiß sein, dass man ihn nicht mehr berühren kann. Falls Sie also tatsächlich dieses Netzteil nachbauen, seien Sie bitte sehr vorsichtig.

Mir ist einmal folgendes passiert. Ich wollte einen voll geladenen 6S 5AH Akku an meinem E-Bike anbringen. Durch eine schlechte Isolierung lag einer der Stecker blank und Murphy schlug zu. Ich kam mit diesem Stecker ganz kurz an den anderen Pol. Sozusagen im vorbeigehen. Die 12mm lange Messinghülse war in Sekundenbruchteilen weggebrannt. Durch sofortiges Auseinanderreißen konnte ich Gottseidank einen Brand noch vermeiden. Also bitte wirklich vorsichtig agieren!

Software und Tests

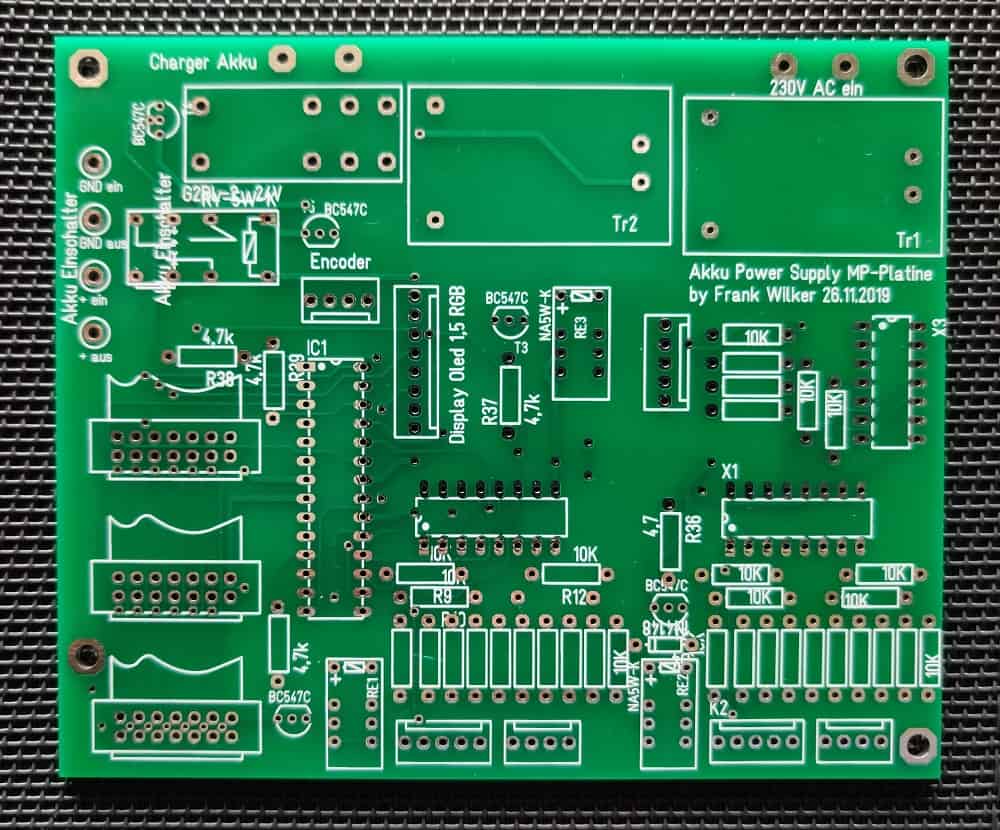

Zur Enwicklung der Software und weiteren Hardware hatte ich mir natürlich schon Gedanken gemacht. Als Mikroprozessor soll ein Atmega328 eingesetzt werden. Als Display ein 1 bis 1,5 Zoll Oled. Als Eingabegerät für eventuelle Eingaben hatte ich einen Drehencoder vorgesehen.

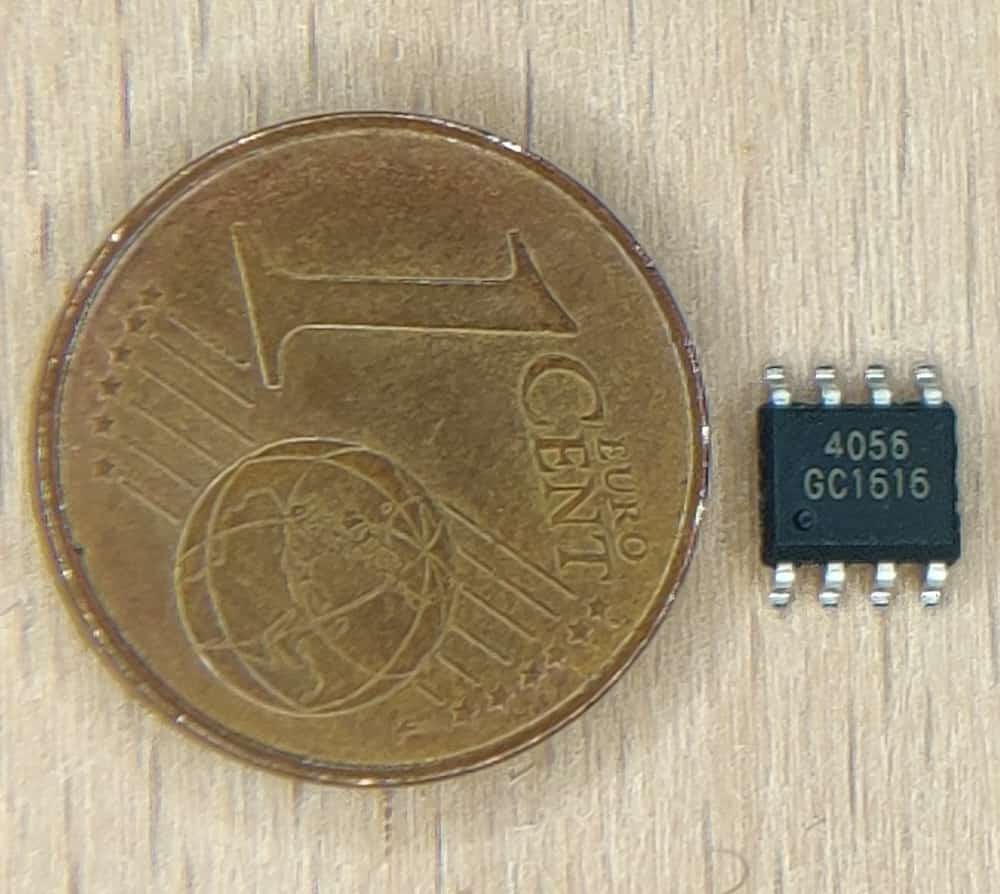

Ein Test-Aufbau auf einem Steckboard erschien mir geeignet, um die weitere Hard- und Softwareentwicklung durchführen zu können. Also alle Kabel mit Steckern versehen. Weiterhin habe ich einen der BMS-Chips auf eine Adapterplatine gelötet und diese ebenfalls mit Kabeln für das Steckboard versehen.

Nach dieser Arbeit für ....? wurden mir zwei Dinge klar: Eine Mikroprozessor-Platine zu entwickeln, um die Softwareprogrammierung durchführen zu können würde einfacher sein, als zig Steckverbinder an die Kabel zu löten. Und 2. habe ich den Einsatz des BMS-Chips verworfen. Das Löten dieses Chips ist nur für sehr erfahrene DIYer möglich. Ein zusätzliches Problem ist die hohe Abtastgeschwindigkeit des Bausteins. Es ist zu erwarten, dass dadurch Störungen auf den Akku-Strom übertragen werden. Für unsere Zwecke ist diese hohe Geschwindigkeit nicht erforderlich. Ein Messen in größeren Minutenabständen sollte ausreichen.

Es musste also eine neue Lösung gefunden werden. Ein A/D-Wandler mit Digitalisolator? Trotzdem sind Widerstandarrays, die direkt am Akku liegen, zur Spannungsmessung erforderlich. So richtig gefiel mir das nicht. Außerdem wollte ich die Platinen einfach aneinander reihen können, um höhere Spannungen erreichen zu können, ohne irgendwelche Widerstände neu berechnen zu müssen.

Sozusagen eine aneinandereihbare Universal-Platine. Die jetzt von mir gewählte Lösung sieht einen A/D-Wandler pro Platine vor. Per Widerstandsarray wird die Akkuspannung an den A/D-Wandler gelegt. Dieses Array wird zur Spannungsmessung über ein Relais an die Akkus angelegt und danach wieder KOMPLETT getrennt. Jede Master/Slave-Platine erhält einen eigenen Wandler. Dadurch kann das Widerstandsarry mit den gleichen Werten betrieben werden.

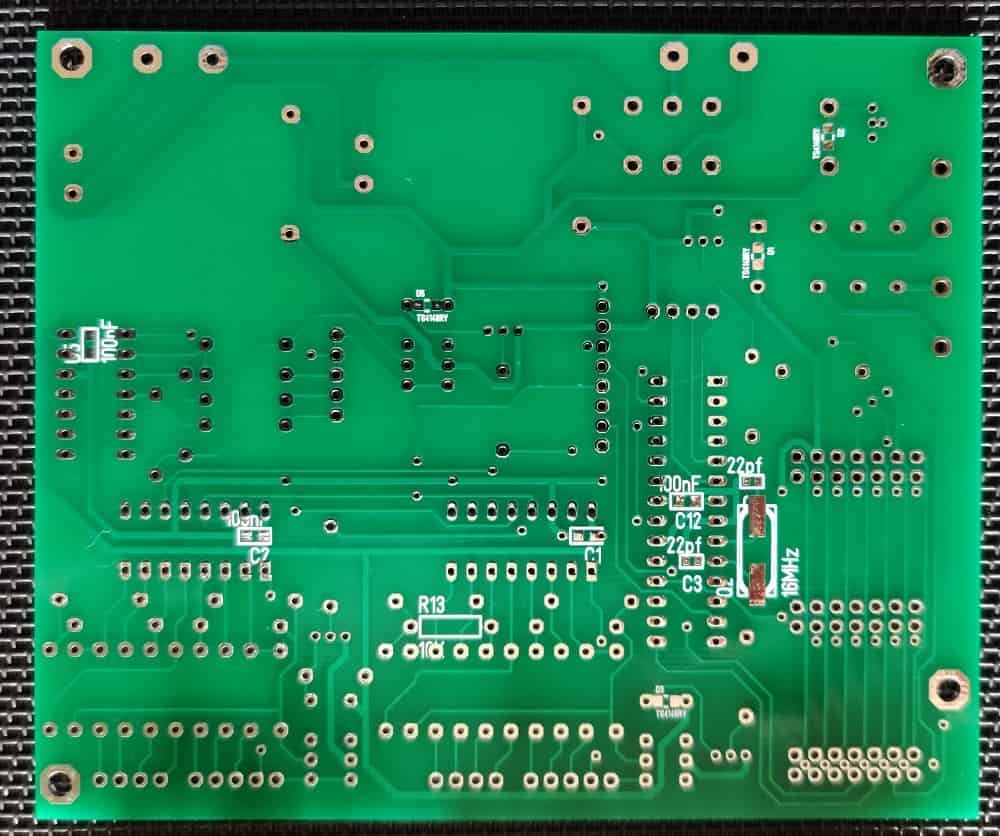

Die Prototypen der Mikroprozessor-Platinen sind mittlerweile eingetroffen.

Jetzt ist das entwickeln der Software dran.Während dieser Entwicklungsphase werden sich dann die kleinen Fehlerchen heraus stellen, die noch eliminiert werden müssen.

Was jetzt schon klar ist, dass die A/D-Wandler auf die Akku-Platinen wandern werden. Damit kann ich einige der Steckbverbinder einsparen. Selbst bei optimaler Verarbeitung der PSK-Kontakte, ich habe mittlerweile etliche Varianten getestet, braucht man doch einiges an Zeit, um die große Anzahl von Verbindern zu konfektionieren.

Zu diesen Änderungen gehört auch, dass ich die Huckepack-Platinen so ändern werde, dass man sie einfach zusammen stecken kann. Damit würden die Kabel-Steckverbindungen zwischen Master und Slave ebenfalls entfallen.

Jetzt erst mal die Software. Ich werde die Software partiel programmieren. Erst für eine Master-Platine, so dass diese mir die Komplettspannung liefert und sich danach wieder automatisch auflädt. An dieser Stelle werde ich die Software wohl in zwei Teilen weiter entwickeln. Einmal die vollautomatische Version, die für eine immer verfügbare Akku-Spannung ausgelegt ist und eine Version, die auf einem Akkusatz aufbaut. Der Akkusatz wird geladen, wenn er entladen ist. Diese Entscheidung habe ich getroffen, da auch viele Geräte verfügbar sind, die nur eine geringe Stromaufnahme haben und sich so ein Gerät damit sehr lange mit einem Akkusatz betreiben lässt. Hier mal der ungefähr der Ablauf:

- Testroutine zum Prüfen der Relais

- Einlesen der Akku-Spannungen

- Einschalten der Laderegler und gleichzeitiges Umschalten zu den Slave-Akkus

- Checken der Laderegler auf den abgeschlossenen Ladevorgang

- Prüfroutine für defekte Akkus

- Ausgabe von Daten und welcher Daten

Die Prototypen der Mikroprozessor-Platinen sind mittlerweile eingetroffen.

Nach dem ersten Erstellen der Prüfroutinen und Eintragen der Adressen, sind mir gleich ein paar Fehler aufgefallen. Okay, es sind ja lediglich Prototypen und dies ist auch ein sehr komplexes Projekt.

- Nr. 1: Den select Anschluss (cs) der Porterweiterung auf dem letzten Board habe ich auf Pin2 des MP-Steckers gelegt. Mit einem CS-Pin kann ich 4 dieser Erweiterungen (SPI-Variante) ansprechen. Da das letzte Board immer nur einmal zur Ergänzung der 8er-Akku-Boards gedacht ist, habe ich damit wertvolle Ansprechmöglichkeiten verschenkt. Die 8er-Akku-Boards habe ich auf drei andere Anschlüsse, die ich per Lötjumper aussuchen kann, gelegt. Damit kann ich also drei mal 4 Boards (also 6 Master/Slave Boards) anschließen. Eventuell muss ich das ändern. Vermutlich wird es darauf hinauslaufen, einen größeren Stecker zu benutzen. Zuerst werde ich dies mit einer externen Kabelverbindung fixen

- Nr. 2: Alle InHiBit der CD4051 liegen auf einem PIN des MP-Steckers. Damit kann ich alle Chips nur gleichzeitig ansprechen. Ärgerlich. Hier müsen die Verbindungen auf dem MP-Board gekappt und dann extern verbunden werden. Auch nichts ganz schlimmes. Allerdings offenbart sich damit ein weiteres Problem. Es sind keine Ports am MP mehr frei. Zum Programmieren werde ich dann vermutlich die Anschlüsse des Drehencoders benutzen. Langfristig brauche ich also eine zusätzliche Proterweiterung auf dem MP-Board. Oder vielleicht gleich zwei?

- Nr. 3: Die select Anschlüsse der A/D Wangler auf der MP-Platine habe ich auch vergessen. Damit brauche ich auf jeden Fall eine Port-Erweiterung, da am MP nicht mehr genug Ausgänge zur Verfügung stehen.

Brauche ich den Drehencoder eigentlich? Das Gerät soll ja eigentlich ohne Eingaben funktionieren. Vielleicht reicht ja ein Taster aus, umd diese Eingaben (welche überhaupt?) ausführen zu können.

Jetzt werde ich erst mal ein Steckboard nehmen und die ganze Geschichte ein wenig umarbeiten. Wenn alle Verbindungen korrekt hergestellt sind, werde ich die MP-Platine neu designen.

text - test - text - test - text - test

text - test - text - test - text - test

Verschiedenes

text - test - text - test - text - test - text - test - text - test - text - test - text - test - text - test -

text - test - text - test - text - test - text - test - text - test - text - test - text - test - text - test -

text - test - text - test - text - test

Downloads

Leider noch nicht verfügbar!