XOno - Renovatio

Realisierung durch Frank Wilker

Dieses Projektbeschreibung wird weiter ergänzt!

letzte Änderung: 24.03.2022

- XOno-Clone von Frank Wilker (design XOno by Pass Labs / Wayne Colburn)

Renovatio - Erneuerung

So ein altes Schätzchen "Erneuern"? Macht das Sinn?

Der Phono-Vorverstärker XOno wurde 1984 zum ersten Mal der Öffentlichkeit vorgestellt. Er entwickelte sich sehr schnell zum Liebling der High-End Hifi Journalisten (wenn ich denn mal so schreiben) darf und wurde in nicht wenigen Redaktionen später als Referenz eingesetzt.

Müsste diese so alte Technik nicht längst überholt sein?

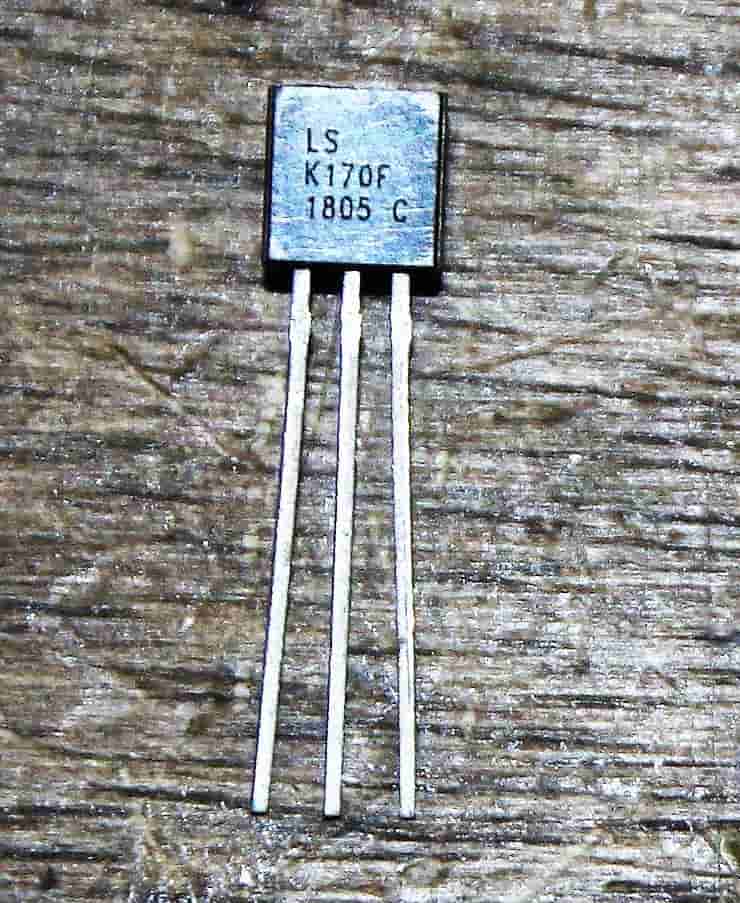

Es gibt für einen Phono-Vorverstärker zwar mehrere Wege zum Ziel, aber diese haben sich bis heute nicht verändert. Was sich geändert hat, ist das Angebot der Halbleiter. Die so wichtigen 2SK170 von Toshiba werden schon lange nicht mehr hergestellt. Glücklicherweise finden sich im Angebot der Hersteller schon die entsprechende Halbleiter. Man muss sie nur finden und dann auch bezahlen wollen.

Nelson Pass kaskadierte seinerzeit die rauscharmen 2SK170 in der Eingangsstufe. Ein immer noch adäquates Mittel zur Zielerreichung. Das Grundrauschen wird dadurch so gering, dass das Widerstandsrauschen bereits höher ist. Eine Verbesserung ist hier nur schwerlich möglich. Die Phasenumkehrstufe wird mit einer Konstanstromqelle (CCS) betrieben. Die RIAA-Stufe weicht nur gering vom Ideal ab. Die Qualität fällt und steigt mit den hier verwendeten Kondensatoren. Der DIYer kann hier mit einfachen Mitteln viel erreichen. Die Treiberstufe greift ebenfalls auf die Technik CCS zu. Dazu eine Gegentaktendstufe mit MosFets als Ausgangstreiber in Class A Technik. So baut man heute noch moderne Röhrenverstärker.

Theoretisch ansetzen könnte man bei den durch die rote LED getriebenen Konstantstromquellen. Auch die überdimensionierten Mosfets ließen sich gegen andere austauschen. Aber die Technik bleibt.

Und wer diesen Vorverstärker hört, weiss, warum er NICHT out ist. Ich sage also ja zur Technik und damit Erneuerung des XOno!

Änderungen

Und was stört jetzt? Was soll denn nun genau geändert werden?

Die Bedienbarkeit ist leider absolut nicht mehr zeitgemäß. Das unser so kostbares Audio-Signal durch DIP-Schalter geführt wird, hat mich bereits beim ersten Studium des Schaltplans gestört.

Die Ur-Ono musste zum Umschalten noch geöffnet werden. Die entsprechenden Einstellungen konnte man einer mehrseitigen Liste entnehmen.

Moderne Audio Komponenten bedienen sich heute Mikroprozessoren, die Schaltvorgänge über Relais realisieren. Die Anzeige von Informationen wird über farbige Displays an den Verbaucher weiter gegeben.

Hier werde ich ansetzen. Vor mehr als einem Jahrzehnt habe ich bereits einen Vorverstärker der Zeitschrift Elektor nachgebaut. Hier wurde ebenfalls ein Mikroprozessor (kurz MP oder auch MC genannt) eingesetzt, um Eingänge umzuschalten und den Pegel über ein digitales Poti zu regeln. Damals bereits wurden Relais mit goldbeschichteten Kontakten verwendet. Diese Relais sind leicht erhältlich und hochwertig.

Die neueren Phono-Vorverstärker von Pass Labs (wie auch anderer Hersteller) bedienen sich mittlerweile alle dieser Technik. Dabei wird die Elektronik des MP elektrisch komplett von der Audio-Elektronik getrennt.

Alle Einwände beseitigt? Also los.

Technik

Wie soll das jetzt aber vor sich gehen?

Für den, der keine Programmiererfahrung hat, hier eine kurze Erklärung:

Ich sprach oben von den diesen Mikroprozessoren (MP).Hierbei handelt es sich um Mini-Computer, auf denen eine Software abläuft. Sie erfassen Daten über Sensoren, steueren elektrische Vorgänge und geben Daten über Displays aus. Dabei lassen sich diese MP einfach miteinander vernetzen. Wir finden diese MP heute in unserem gesamten Umfeld. In einem modernen Pkw werden heute mehr als 100 dieser Prozessoren eingesetzt. Die Baugrösse liegt im kleineren IC-Bereich. Mit wenig externer Beschaltung lassen sich aufwendige Lösungen realisieren.

Damit ist der Weg gewählt. Kurz zusammengefasst:

- Alle Schaltvorgänge der DIP-Schalter werden durch Relais ersetzt

- Alle Jumper werden durch Relais ersetzt

- Die Steuerung erfolgt durch einen Dreh-Encoder

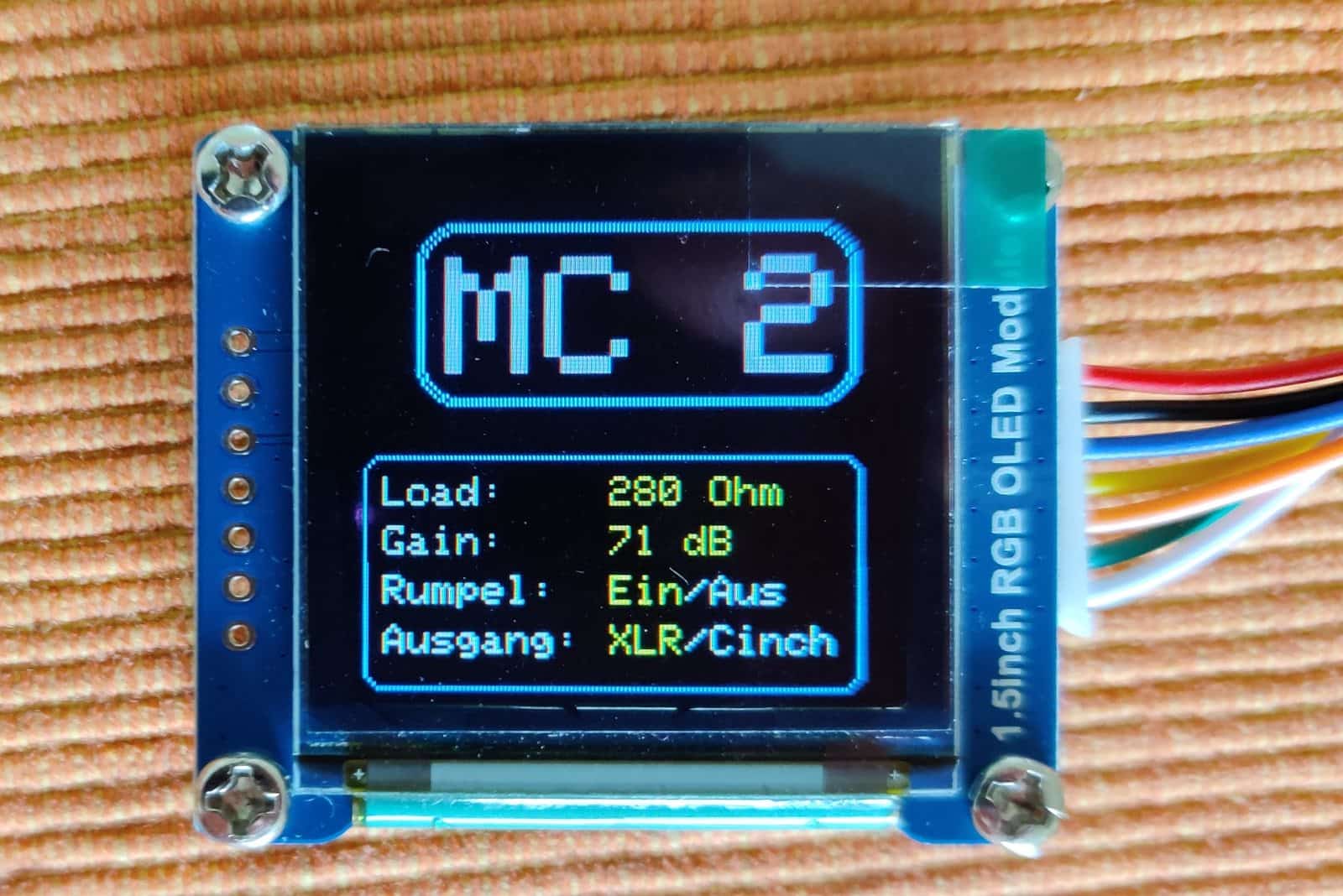

- Die Ausgabe der Einstellungen erfolgt in Echtzeit über ein Display

- Die Steuerung wird durch einen MP übernommen

Bauteilewahl:

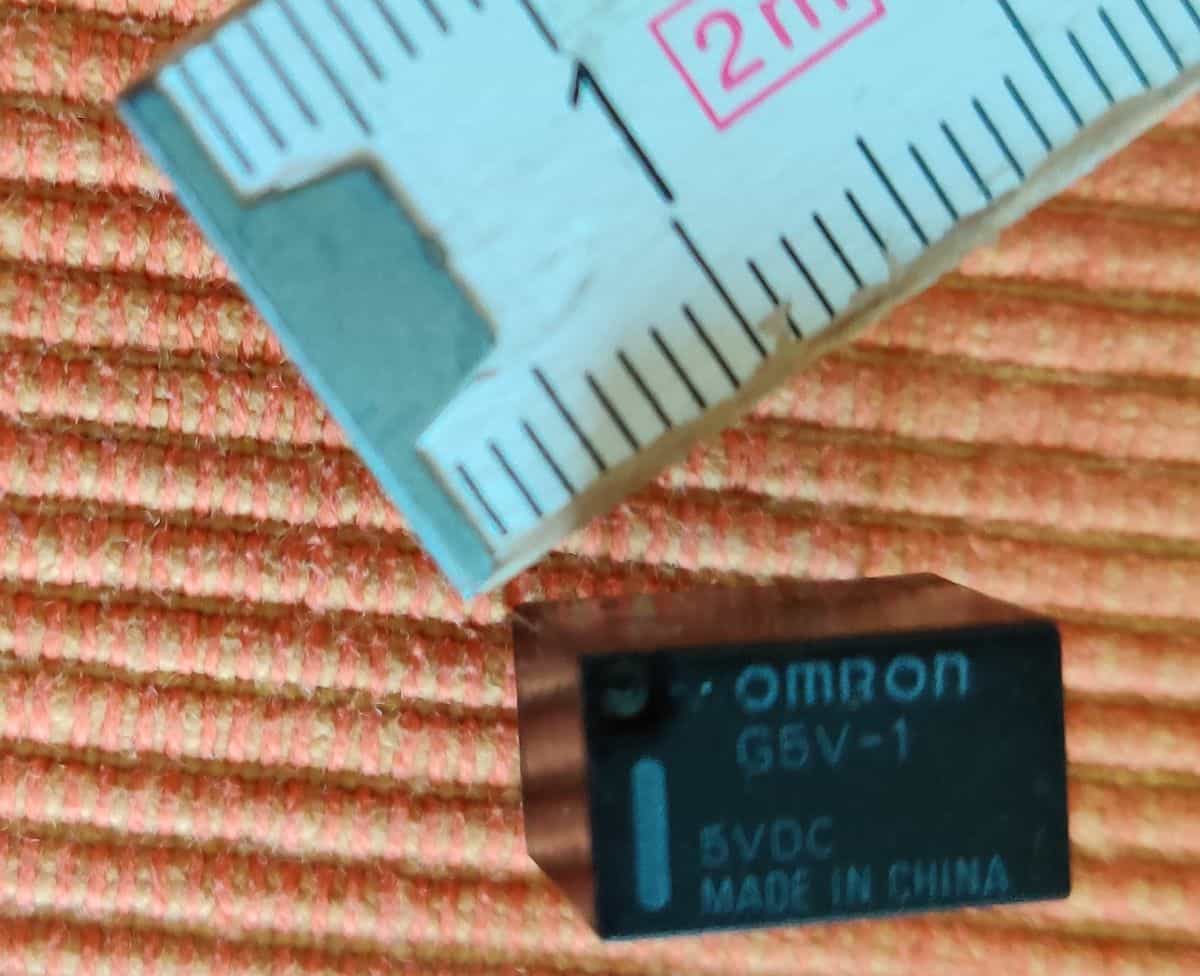

Als Relais kommen nur Typen mit goldbeschichteten Kontakten in Frage. Wir benötigen diese lediglich für einen Ein- bzw. Ausschaltvorgang. Also keine Mehrfach- oder Umschaltkontakte. Die Baugröße sollte natürlich so klein wie möglich sein; Die Verlustleistung so gering wie möglich. Als Versorgungsspannung habe ich 5V gewählt, da der von mir präferierte MP ebenfalls mit dieser Spannung betrieben wird.

Meine Wahl fiel auf das Omron G5V-1, 5V, 150mW, 1xEin.

Den Dreh-Encoder (eigentlich heißen die Dinger Inkrementialdrehgeber) beziehen wir von der Fa. Alps. Dort gibt es Varianten mit Gewinde. Wir müssen dieses Teil ja in der Frontplatte festschrauben können.

Vor dem Hintergrund des Stromverbrauchs wurde ein Oled in der Größe 1,5 Zoll ausgewählt. Da ein farbiges Display nur unerheblich teurer ist und zur besseren Visualisierung beiträgt, wird dies ein RGB-Typ mit 64k Farben.

Als Mikroprozessor nutze ich einen Atmega 328p in der DIP-Variante. Diese Wahl habe ich getroffen, da er über reichlich Ein- und Ausgänge verfügt und preiswert ist. Es handelt sich um einen 8bit-Prozessor, der mit einer Taktfrequenz von 20MHZ betrieben wird und 32k internen Speicher besitzt.

Diese Voraussetzungen bringen zwar viele MP mit. Dieser aber lässt sich auf der populären Arduino-Plattform programmieren. Da ich damit schon häufig gearbeitet habe, hat er den Vorzug erhalten. So kann ich die Softwareentwicklung erheblich beschleunigen.

Damit haben wir die zusätzliche Hardware fast zusammen gestellt. Als Netzteil wird zusätzlich ein gekapseltes Schaltnetzteil eingebaut. Dies leistet 5V/1A. Das sollte eigentlich reichen. Außerdem benötigen wir noch diverse Verbindungskabel, Stecker und Buchsen. Dazu komme ich später noch.

Entwicklung:

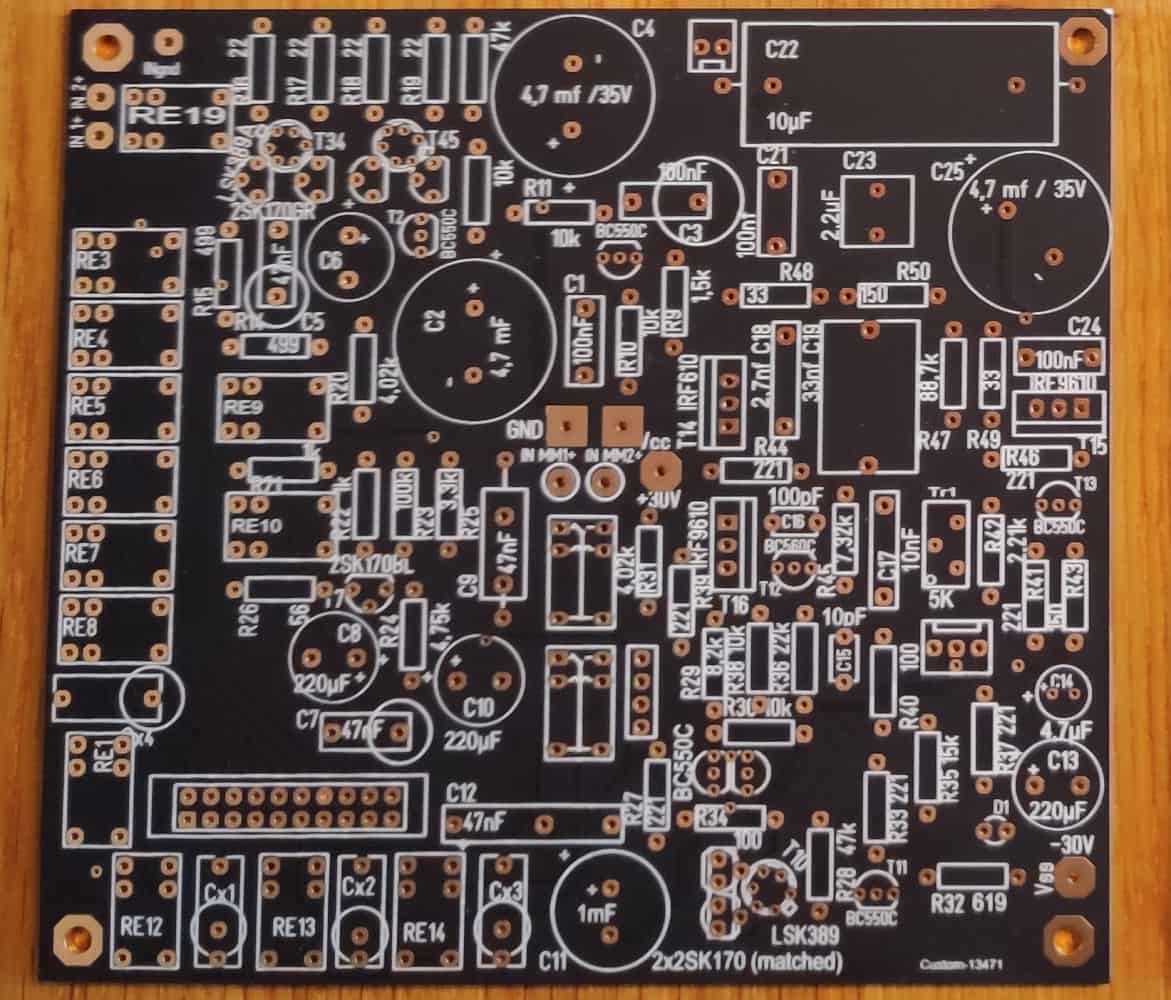

Kommen wir zur Platine. DIP-Schalter raus, Relais rein. Sind schon mal 12 Stück. Hier greife ich sofort ein. Wir brauchen KEINE 256 Einstellmöglichkeiten zur Lasteinstellung. Wie beim XP25 habe ich mich für 6 Lastwiderstände entschieden. Dadurch ergeben sich 64 Einstellmöglichkeiten. Damit kommen wir prima klar. Der parallele 47k-Widerstand bei Abschaltung aller zusätzlichen Widerstände bleibt natürlich erhalten.

Die Kapazitätseinstelung für den MM-Bereich habe ich wie folgt verändert. Der 1kOhm-Widerstand wurde gestrichen. Dafür habe ich mich entschlossen, 4 Kondensatoren (47, 100, 180 und 330pf) einzusetzen. Dadurch erhalten wir eine feinere Anpassungsmöglichkeit.

Weiterhin benötigen wir 2 Relais zur Anpassung der Verstärkung. Und da waren ja auch noch die Eingänge. Also nochmal ein Relais für zwei MC-Eingänge. Gleiches Recht für Alle: ein weiteres für MM. Umschalten zwischen MC und MM kostet ebenfalls ein Relais.

Puh, das wird ein Relais-Grab. Da ist ja noch was. Umschaltung XLR/Cinch. Kann man aber auch vernachlässigen. Was wir aber auf keinen Fall wollen sind Geräusche beim Umschalten. Also brauchen wir die Möglichkeit, den Ausgang kurzzuschließen.

Und einen Rumpefilter. Ich wünsche mir einen Rumpefilter. Natürlich abschaltbar, per Relais.

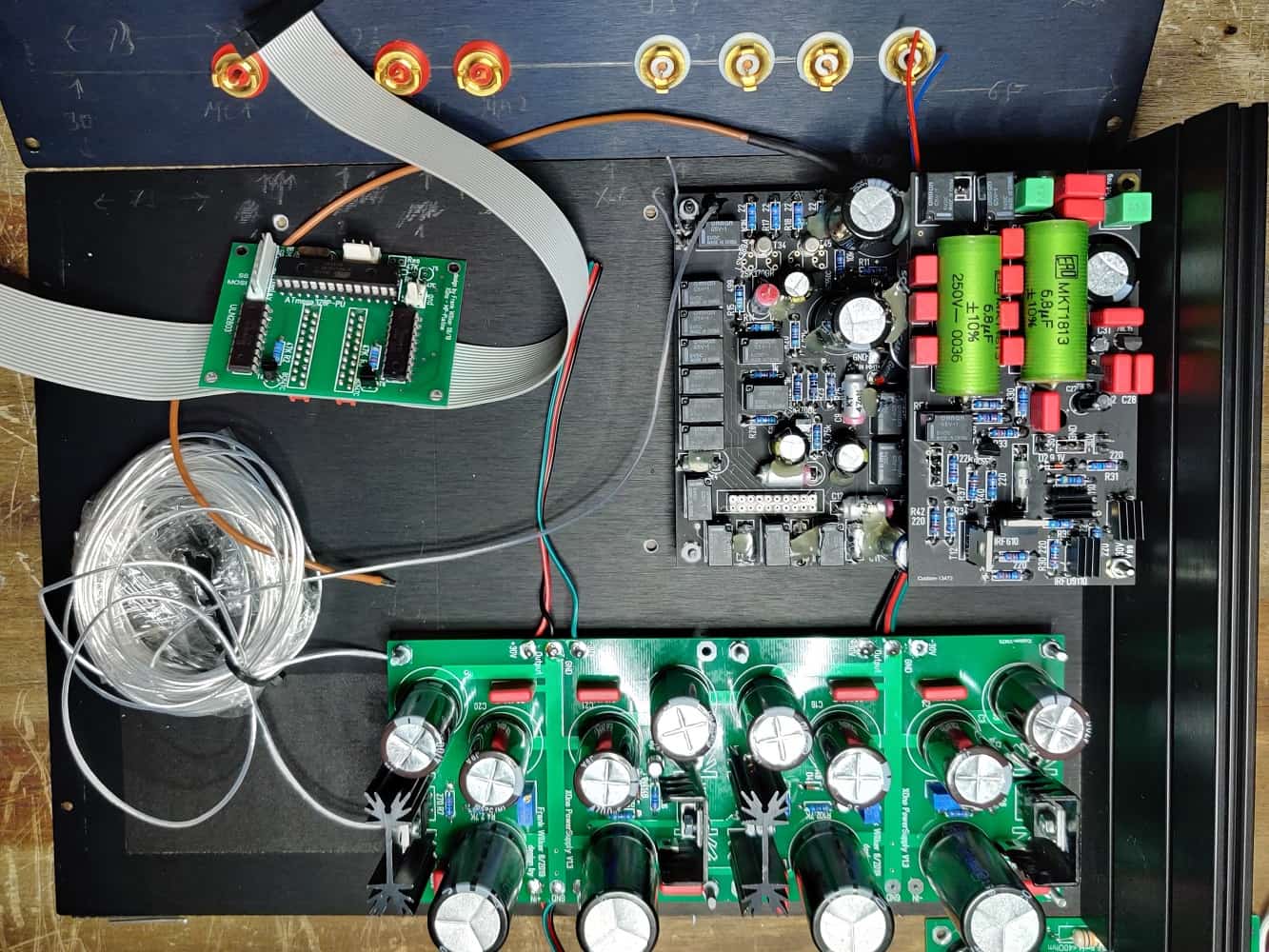

Das ergibt in Summe ziemlich genau 18 Stücke, für zwei Kanäle 36 dieser kleinen Schaltschränke. Wir wollen allerdings keinen Mikroprozessor oder Peripherie auf unserer Audio-Platine. Also kommt noch ein 20-poliger Steckverbinder dazu.

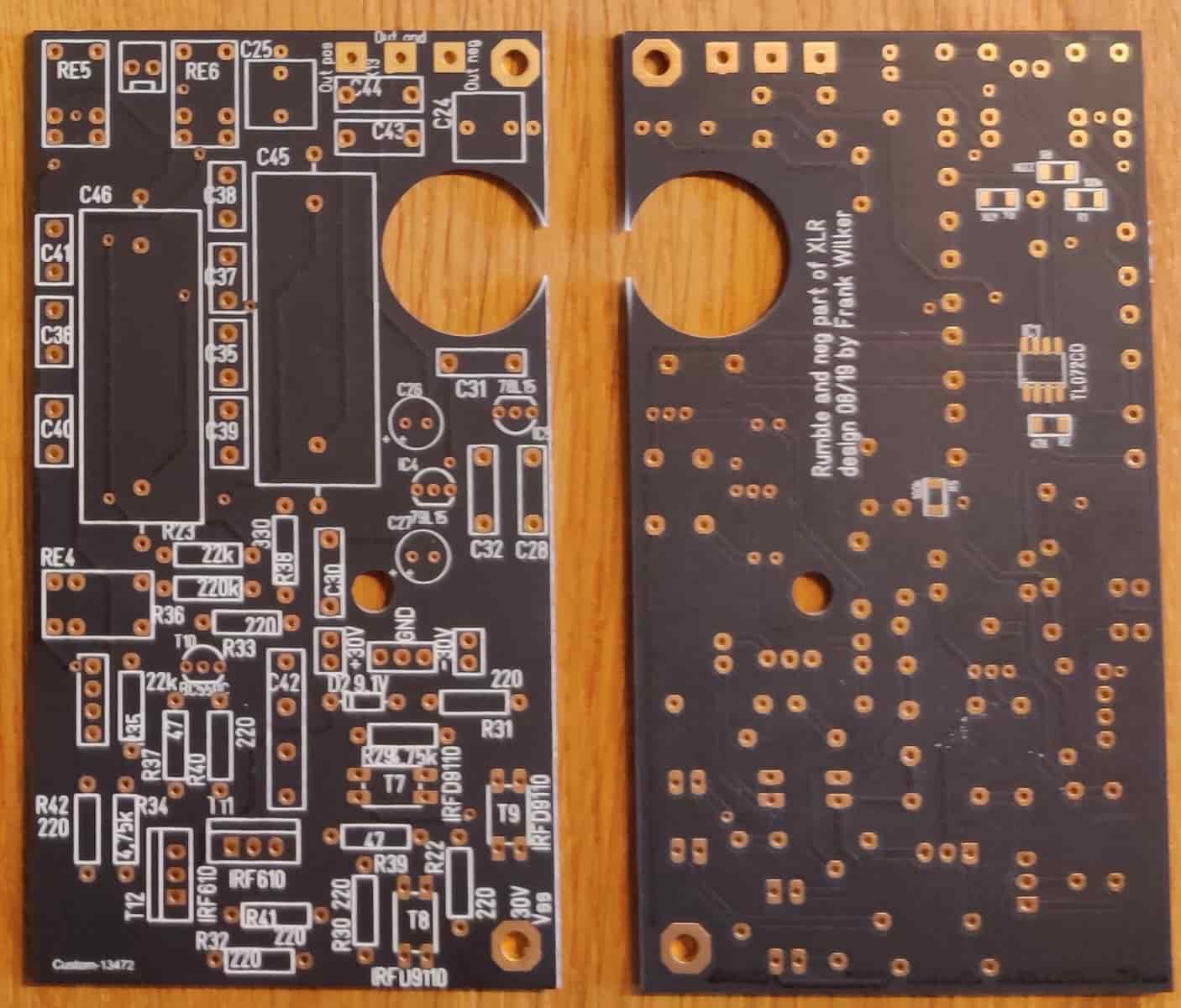

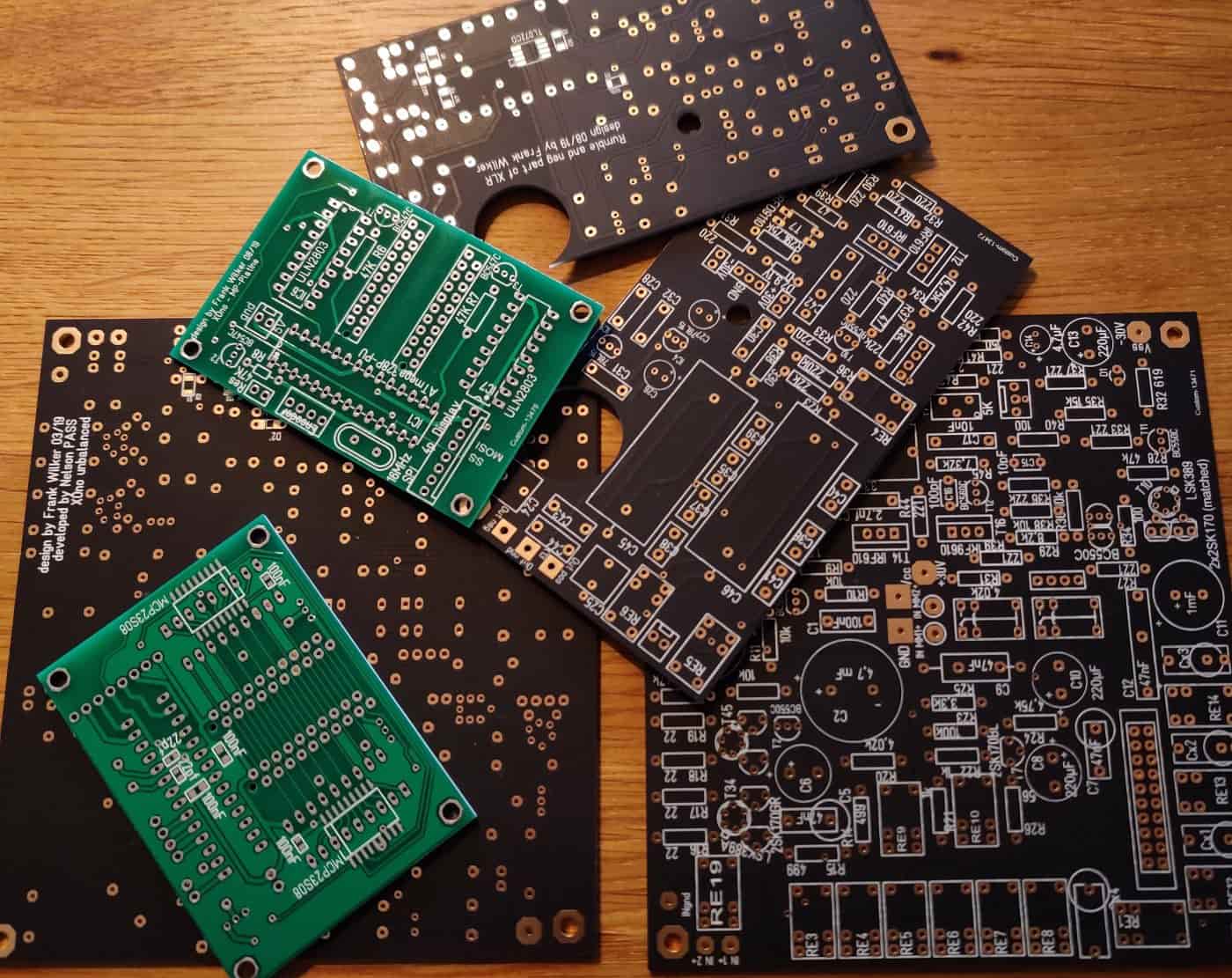

Schwuppdiwupp (ganz so schnell ging es doch nicht) Platine entwickelt und ins Reich der aufgehenden Sonne gesendet.

Haben Sie es gemerkt? Da fehlt ja was.

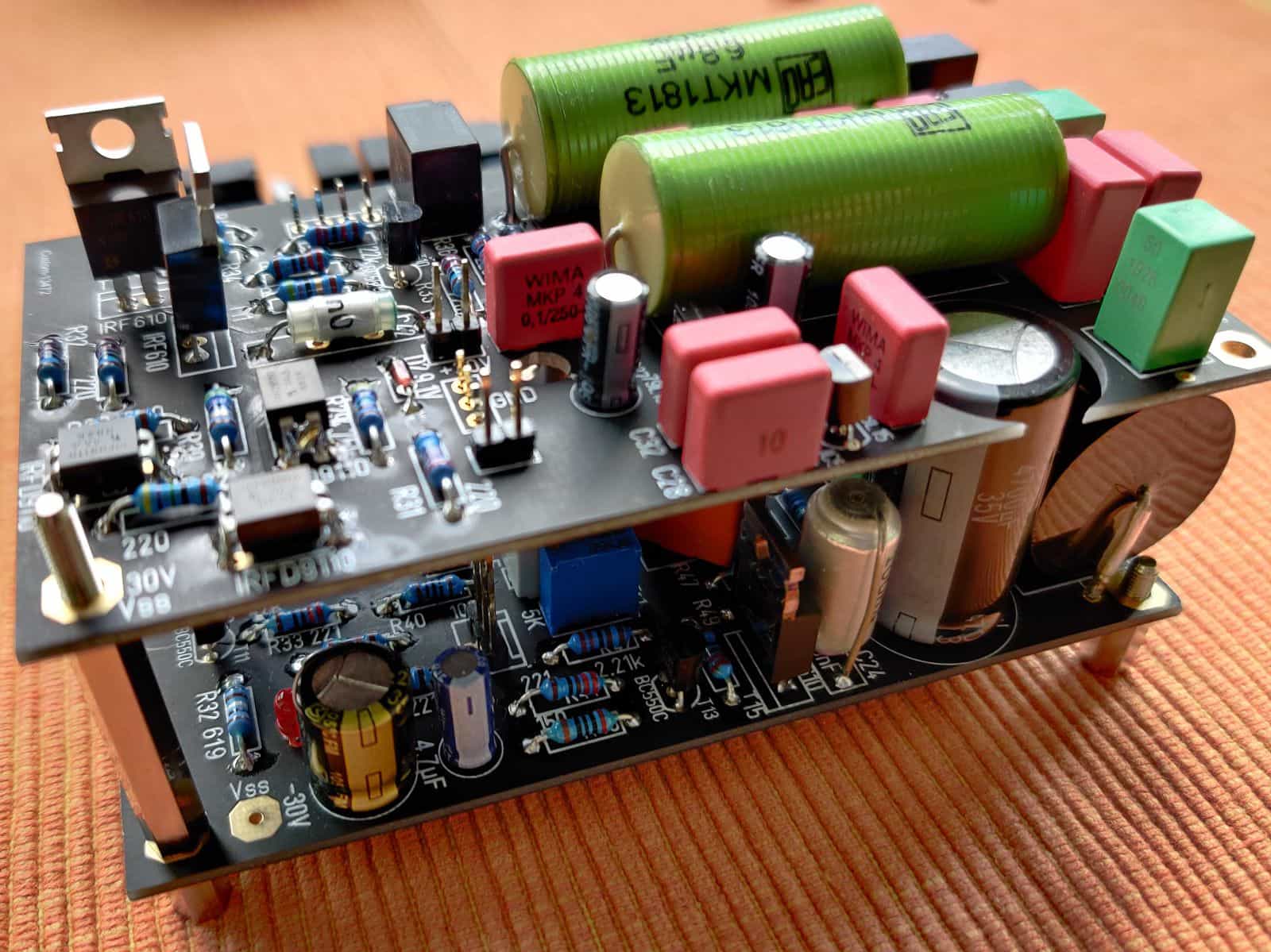

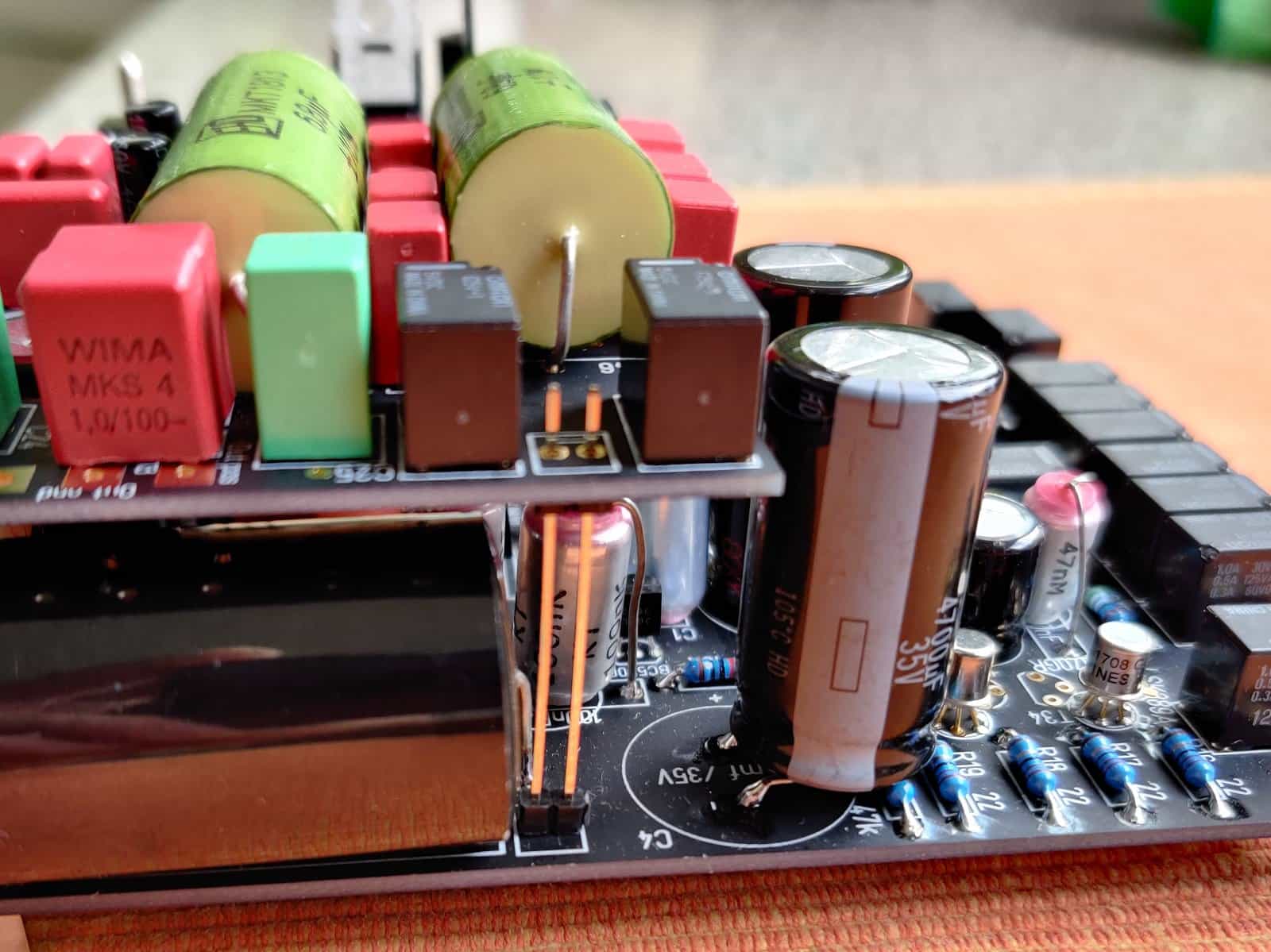

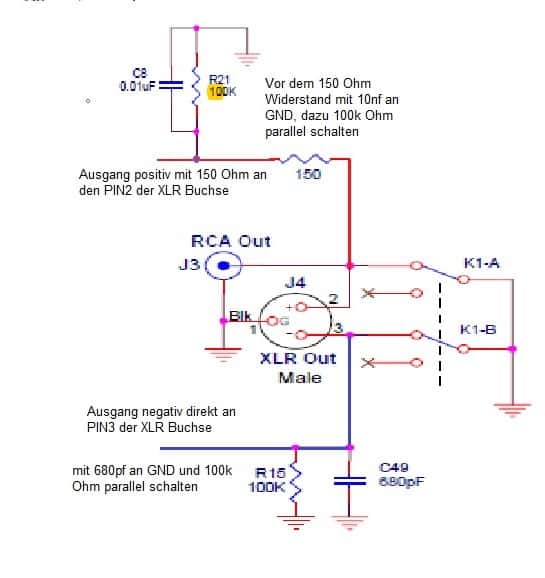

Eine Huckepack Platine nimmt den XLR-Teil auf. Auch der Rumpelfilter fand hier noch ein Plätzchen.

Weitere Infos zum Filter finden sich in der Sektion Bestückung und Inbetriebnahme. Der Ausgang befindet sich ebenfalls auf diesem Teil der Platine. Diese Platine wird mit drei Pfostenverbindern mit der Hauptplatine verlötet. Zwei Distanzbolzen aus Metall vervollständigen das dann sehr stabile Sandwichkonstrukt. Durch eine Bohrung in der oberen Platine lässt sich der Trimmer zur Einstellung des Ruhestrom einfach erreichen.

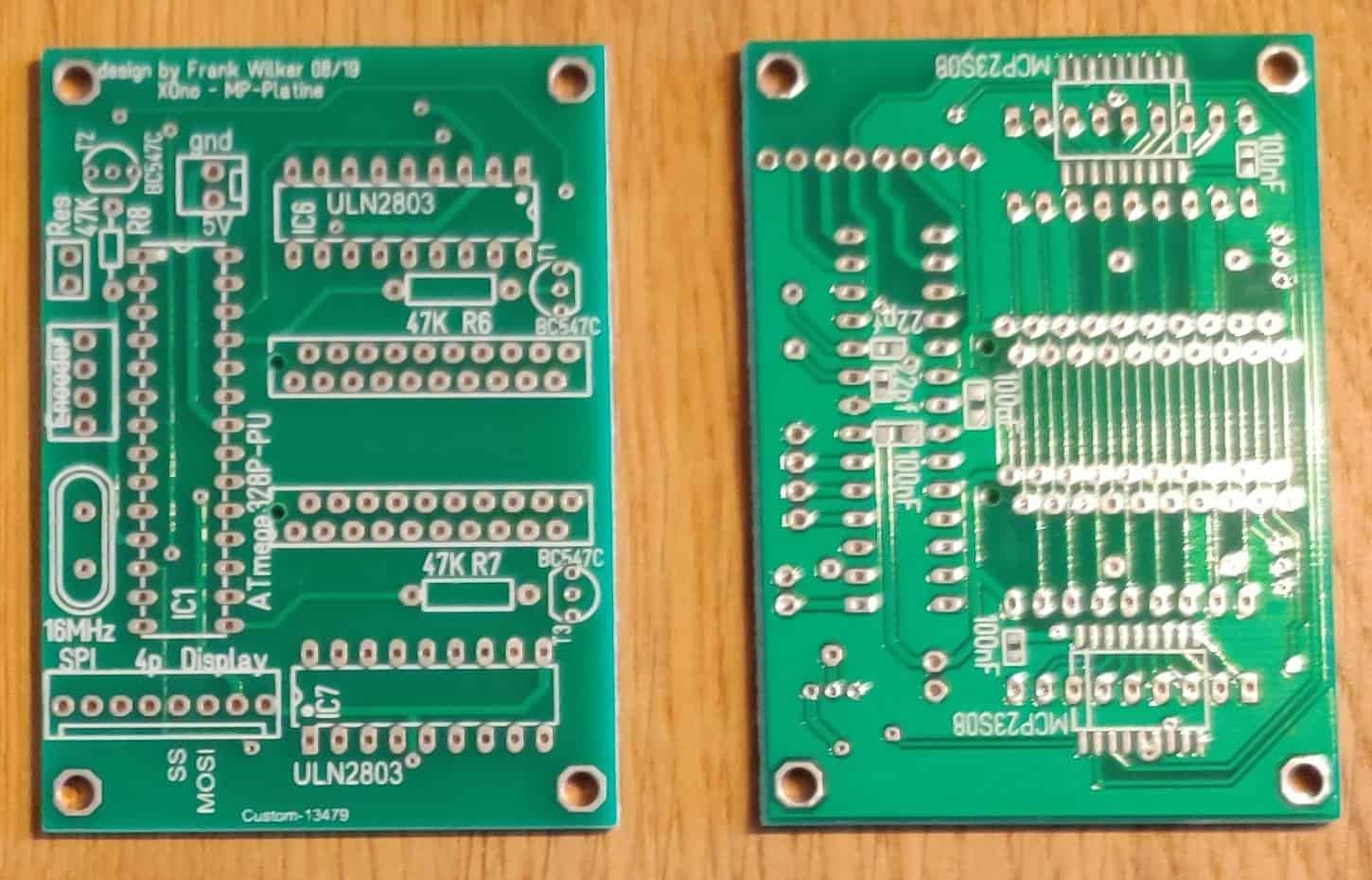

Während die Chinesen ackern, erkläre ich mal kurz, wie wir diese Schaltvorgänge durchführen. Unser MP hat zwar 28 Pins, aber kann natürlich keine 36 Relais damit schalten. Zu diesem Zwecke setzen wir eine sogenannte Porterweiterung ein. Diese Erweiterung kann über eine veränderbare Adresse angesprochen werden und dann 8 Ports (hier Relais) schalten. Die Porterweiterung wird per SPI-Bus und einem select-Pin angesprochen. Adressierbar sind bei einen select Pin immer 4 dieser Chips. Da die Relais auf beiden Kanälen parallel angesprochen werden dürfen, brauchen wir zwei der Erweiterungen. Wir kommen also mit 4 Verbindungen aus. Die verbliebenen Relais werden wir direkt mit dem MP ansprechen. Leider kann unser MP und auch die Porterweiterung die Relais nicht direkt treiben. Die Leistung dieser Bauteile ist zu gering. Bei 8 Relais kommen wir immerhin auf 1,2W. Also benötigen wir einen weiteren Baustein, um die Relais zu treiben. Wir könnten natürlich auch einfach Einzeltransistoren einsetzen. Allerdings ist die von mir gewählte Lösung eleganter. Der ULN2803 kann bei 8 Kanälen pro Kanal 500mA schalten. Eine Freilauf-Diode ist gleich mit eingebaut. Die Last wird in diesem Fall gegen GND geschaltet. Das heißt, wir legen die Versorgungsspannung auf die Platine an das Relais. Den Rest macht unser Leistungstreiber. Die verbliebenen zwei Relais treiben wir mit Einzeltransistoren.

Unser Schalter (Drehencoder) steuert per Software die Auswahl der Einstellungen. Zusätzlich hat dieser Dreh-Encoder noch einen Taster. Durch eine entsprechende Programmierung lassen sich alle Einstellungen problemlos vornehmen.

Unser Display wird ebenfalls an den SPI-Bus angeschlossen. Auch hier gibt es einen Select-Pin, so dass Porterweiterung und Display immer genau wissen, wer gemeint ist, wenn der MP einen Befehl über den SPI-Bus weiter gibt.

Software und Bedienung

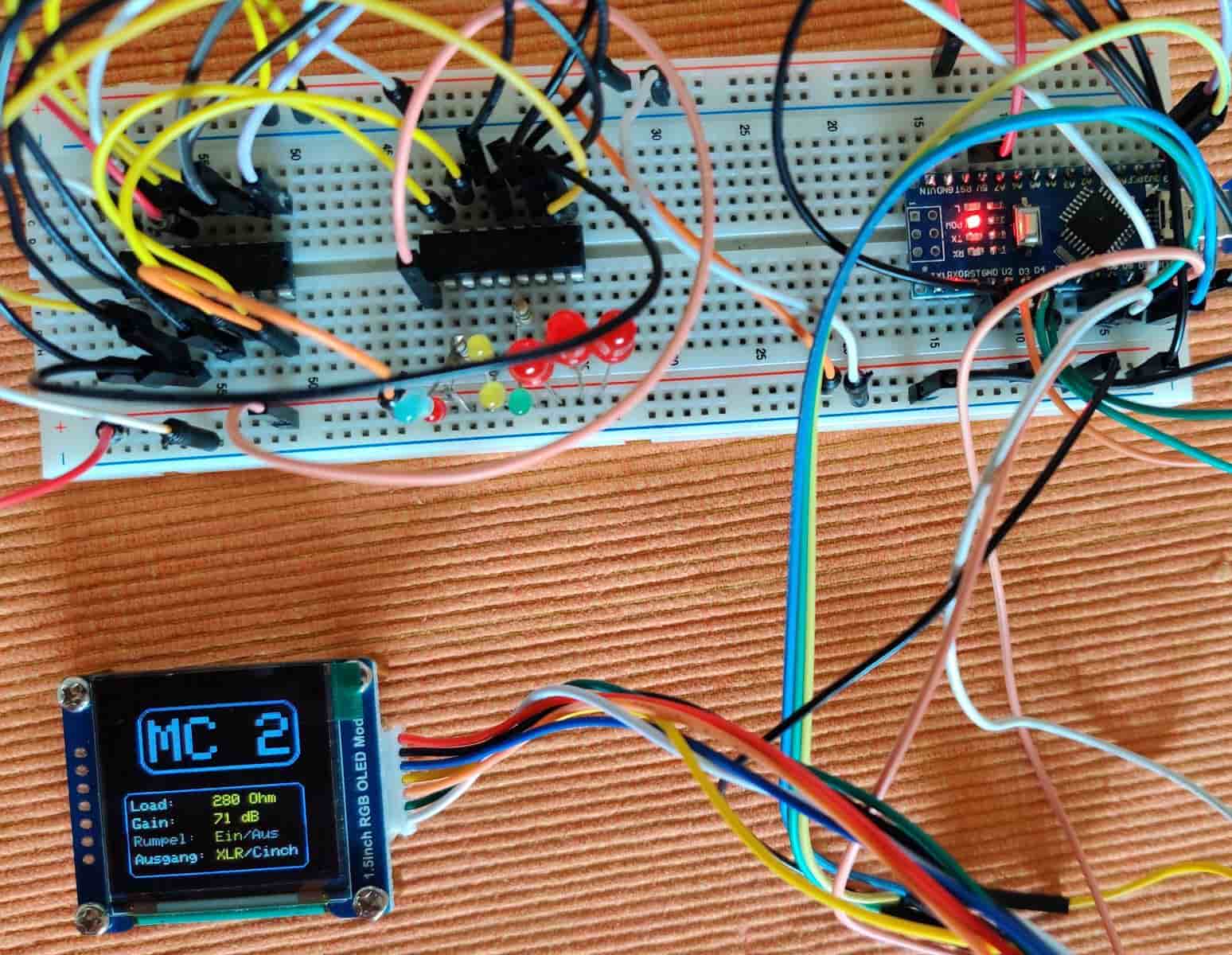

Tatsächlich ist schon ein großer Teil der Software, nämlich die grafische Benutzeroberfläche, erstellt.

Zur Pogrammierung: Der MP schaltet beim Einschaltvorgang alle Relais so, dass der Ausgang gesperrt ist. Jetzt werden die vorher gespeicherten Einstellungen aus dem internen Speicher ausgelesen und geprüft. Sind die Werte schlüssig, werden Sie übernommen. Ansonsten werden diese Werte durch Standardeinstellungen überschrieben. Diese Einstellungen werden jetzt an die Relais übergeben. Der Vorverstärker bekommt jetzt noch einige Sekunden Zeit, um warm zu laufen. Danach gibt der MP die Ausgangsrelais frei. Auf dem Display werden nun die eingestellten Werte des aktuellen Eingangs dargestellt.

Durch den Drehencoder können die Einstellungen aufgerufen werden. Dabei gibt es folgende Möglichkeiten:

- Drehen nach Rechts - Einstellung der Last des aktuellen Eingangs

- Drehen nach Links - Einstellung der Verstärkung des aktuellen Eingangs (nur bei MC möglich)

- Drücken des Encoderknopfs kurz - Wahl eines neuen Eingangs

- Drücken des Encoderknopfs lang - Öffnet das Menü "Einstellungen"

Ich habe versucht, die Einstellmöglichkeiten so intuitiv wie möglich zu gestalten. Ich denke, dass ein Handbuch nicht erforderlich sein wird. Zu einigen Einstellungen gibt es auch Erläuterungen. Diese lassen sich im Menü abschalten.

Bestückung und Inbetriebnahme

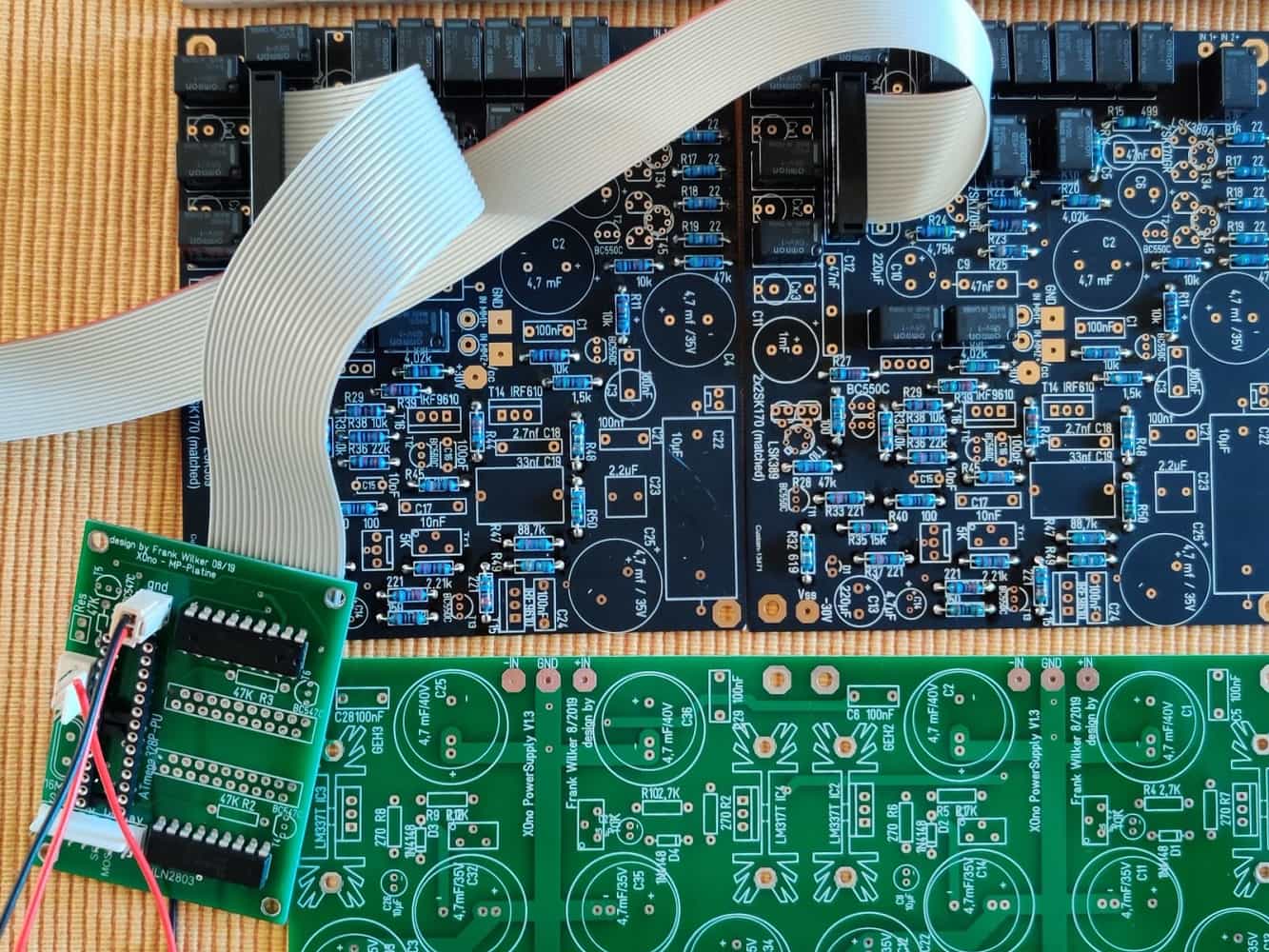

Das Warten hat ein Ende. die Platinen sind eingetroffen.

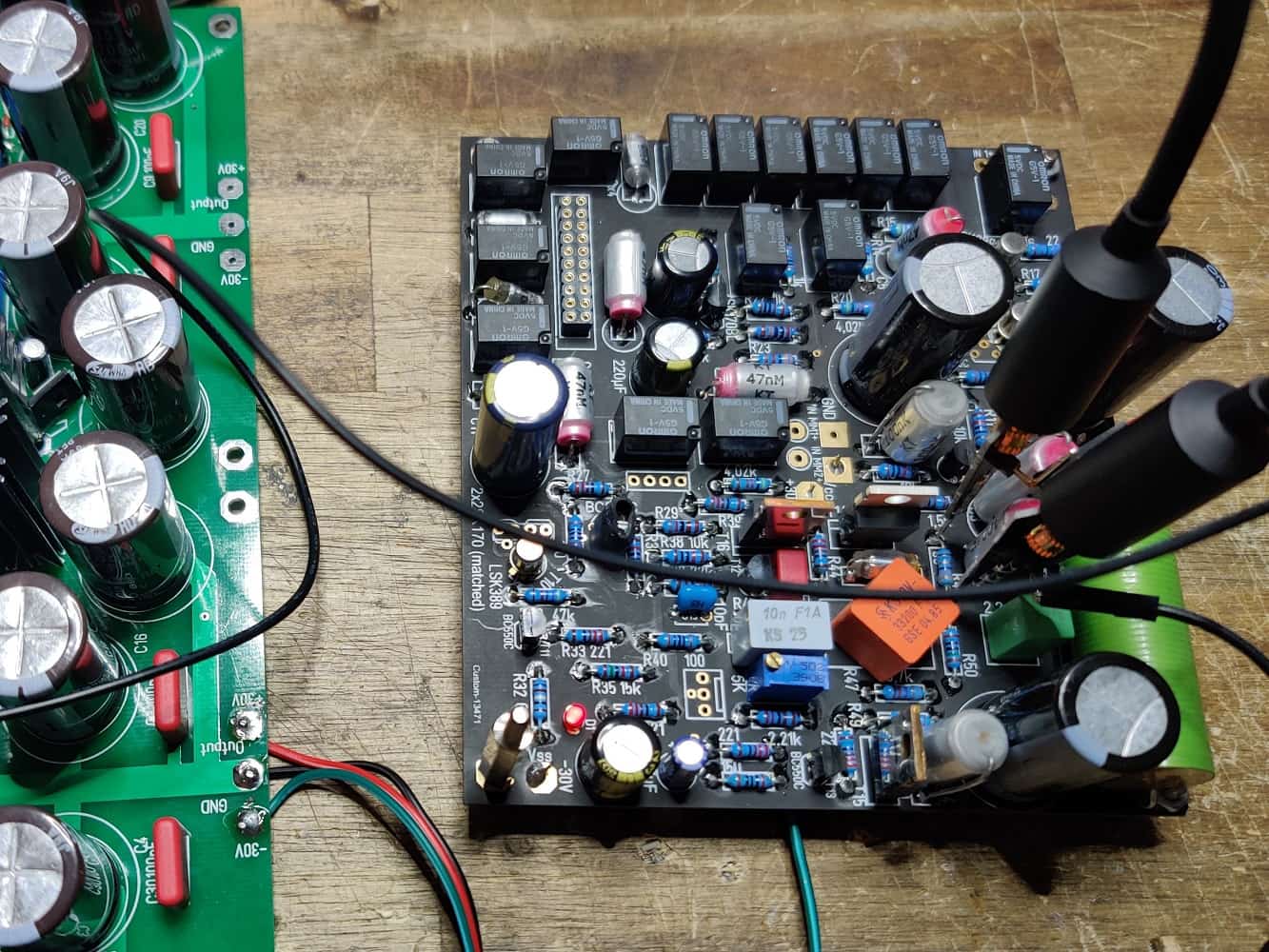

Während der Wartezeit habe ich die Software weiter programmiert. Es gilt jetzt zu testen, ob alle Einstellungen ordnungsgemäß vom Mikroprozessor an die Relais weiter gegeben werden.

Danach muss die Funktionsfähigkeit des eigentlichen Vorverstärkers geprüft werden. Da ich das Layout aus vorherigen Platinenentwicklungen ünernommen habe, erwarte ich hier eigentlich keine Überraschungen. Da sollten maximal ein paar vertauschte Bezeichner Ärger machen.

Zu guter letzt wäre dann der Rumpelfilter dran. Entspricht die Grenzfrequenz von 20 Hz den tatsächlichen Gegebenheiten? Erfüllt er seine Funktion ordnungsgemäß?

Tests:

Zur Prüfung der Relais und deren ordnungsgemäßen Funktion löte ich alle Relais und den 20-poligen Steckverbinder auf die Platine.

Jetzt ist die Mikroprozessor-Platine dran. Zur Prüfung muss diese natürlich komplett bestückt sein. Der MP erhält eine Fassung, damit ein Wechsel problemlos möglich ist. Damit lässt sich die Software problemlos updaten. Da findet sich auch schon das erste Problem. Die Steckverbinder zu den Platinen sind seitenverkehrt. Eine Überprüfung der Platinensoftware ergibt, dass ich zwar alles richtig gemacht habe, aber das Bauteil einfach nicht zu den bestellten Steckverbindern passt. Bei einer erneuten Bestellung von Platinen werde ich die Bauteile einfach spiegeln. Im Moment behelfe ich mir damit, die Steckverbinder von unten einzulöten. Bei der späteren Handhabung der Platine nach Herstellung der Verbindung zur Hauptplatine finde ich die Lösung eigentlich gar nicht so schlecht. Ich werde es einfach mal im Auge behalten. Gleichzeitig ziehe ich diese Möglichkeit ebenfalls für die Hautplatine in Betracht; Einfach die Verbinder von unten einlöten. Aber dann ist eine Trennung nach Einbau nicht mehr möglich. Ist das wichtig?

Weiter geht es mit der Bestückung der MP-Platine. Der nächste Ärger. Nach Einlöten der ULN2803 stehen die Anschlusspins nach Abschneiden noch so weit heraus, dass der von unten überlappenden SMD-Chip 23S08 sozusagen wippt. Ein engeres Abschneiden der Pins kombiniert mit einem leichten Verbiegen der Pins des SMD-Chips bringt auch hier Besserung. Der Chip lässt sich einwandfrei einlöten.

Soweit so gut. Ich habe den ersten Mikroprozessor in einem Arduino Uno R3 programmiert. Diesen entnehme ich jetzt und setze ihn in die Fassung auf der MP-Platine. Noch Display und Drehencoder einstecken, das Schaltnetzteil verbinden und los geht es. Das Display zeigt ordnungsgemäß die Grundeinstellungen an. Der Drehencoder löst bei Betätigung die entsprechenden Reaktionen aus Allerdings zeigen die Ausgänge der ULN2803 bei einem Schaltvorgang keine Reaktion. Die Lösung ist schnell gefunden: Ich habe vergessen, zwei Leitungen des SPI-Busses mit zu routen, so dass die beiden 23S08 erst gar nicht angesprochen werden. Zwei kurze Stücke Draht stellen die gewünschte Verbindung her. Schon nehmen die Porterweiterungen und Treiber Ihren Dienst auf.

Ich stelle jetzt die Verbindung zur Hauptplatine her. Wichtig ist dabei, das Flachbandkabel richtig in den Stecker zu quetschen. Der nächste Test lässt die ersten Relais klicken. Da es mir zu umständlich ist, die Funktion jedes Relais mit einem Multimeter zu prüfen, löte ich Leuchtdioden parallel zur Erregerwicklung der Relais ein. So kann ich sofort die Funktion prüfen. Alle Relais nehmen bereitwillig ihre Funktion auf. Lediglich ein Relais schwächelt. Der schnell gefundene Fehler rührt von einem nicht verbunden Pin (Lötstelle) her. Auch dieser Fehler wird schnell behoben. Noch die beiden Relais die durch die Einzeltransistoren geschaltet werden prüfen; Das war es. Alles funktioniert.

Nun muss ich noch die Werte, die den Relais entsprechen, in die Software einfliessen lassen.

Die Software Prüfung

Nun dauert diese Prüfung jetzt bereits mehrer Wochen an. Da gibt es allerlei Fallen, die einem manche Überraschung bereiten. Aber nach vielen Stunden kompilieren und testen, stimmen die Einstellungen mit den Schaltvorgängen überein.

Nun fehlt noch der Echtbetrieb. Im Laufe der nächsten Wochen wird sich dann auch heraus stellen, inwieweit die Software noch verbesserungwürdig, bzw -dürftig ist. Die Kernfrage lautet: Ist die Software so intuitiv, wie ich mir das vorgestellt habe?

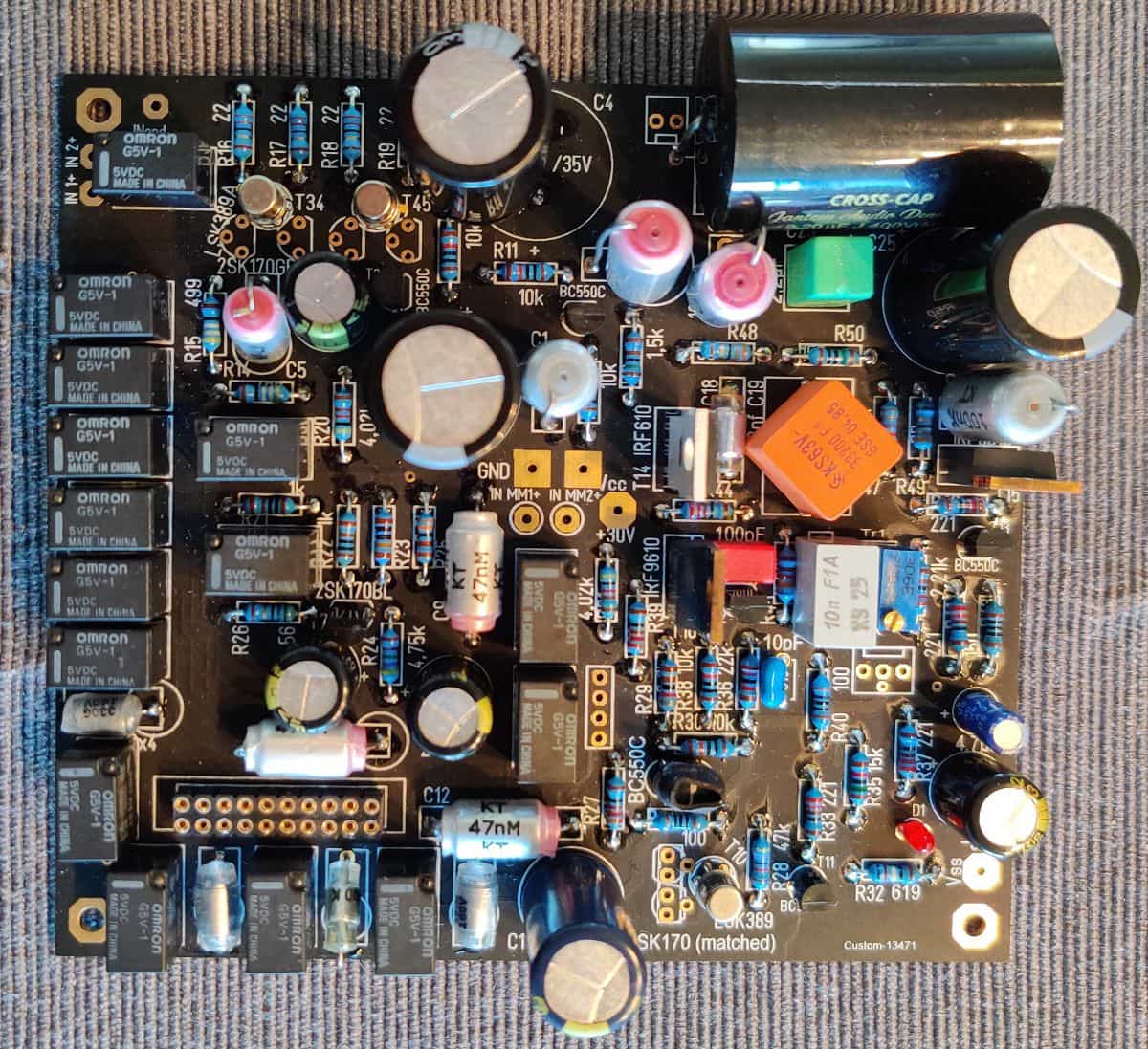

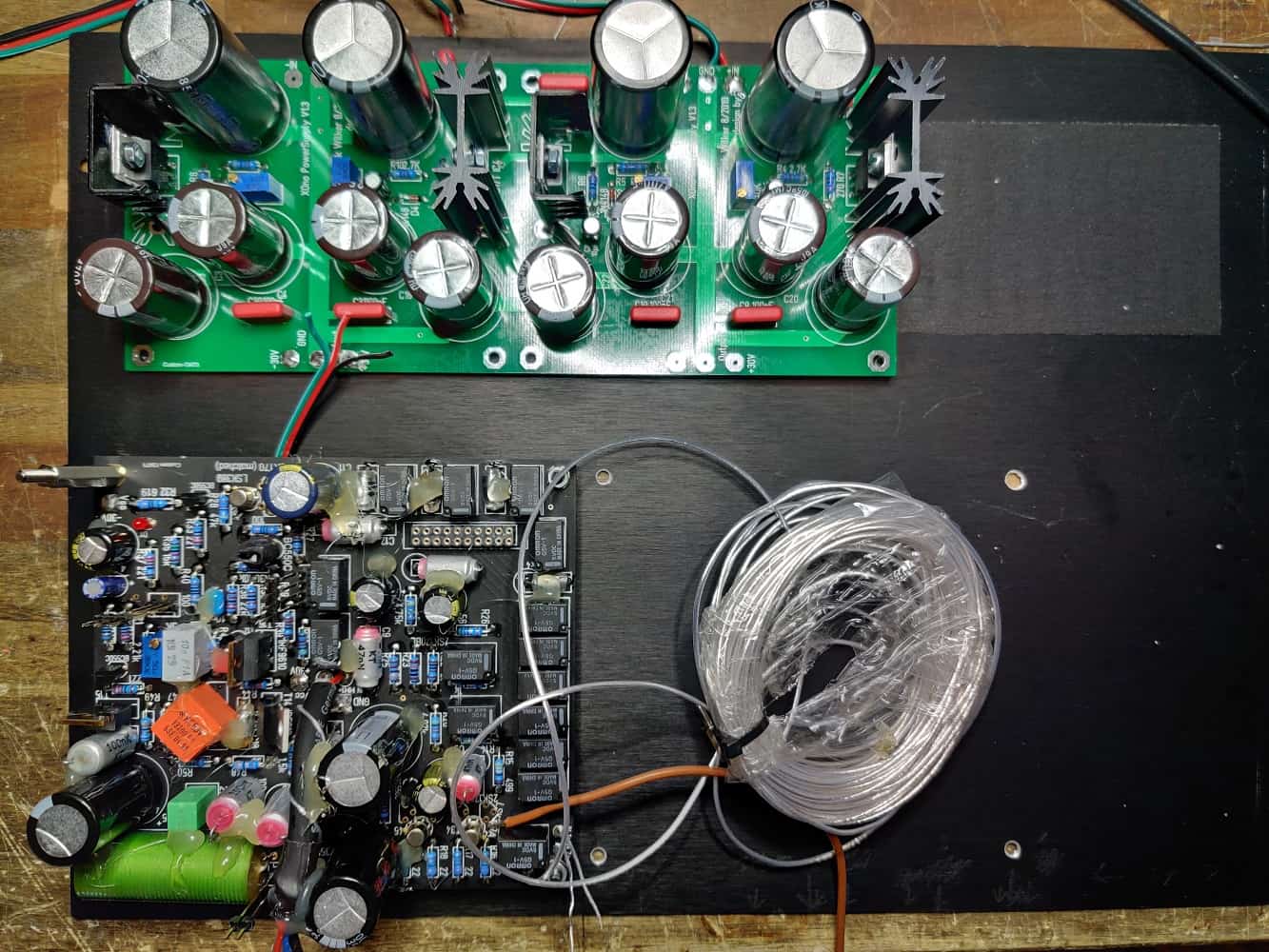

Die Bestückung geht wie gehabt vor sich: Die Bauteile nach Höhe von gering zu hoch bestücken. zuerst bestücke ich alle SMD-Bauteile. Danach geht es mit den bedrahteten Widerständen weiter. Nun kommen die Folienkondensatoren und die Polystyrolkondensatoren hinzu. Auf der gezeigten Platine habe ich die Bypass-Kondensatoren ebenfalls in Poystyrol bestückt. Dies sind nach Teflon-Kondensatoren die qualitativ besten Kondensatoren, die man in der Signalverarbeitung verwenden kann. Die Ungläubigen dürfen natürlich hier auch Folien-Kondensatoren einsetzen. Jetzt die Transistoren, die LED (ich habe hier die von mir bevorzugten LSK 389A verwendet) und die MosFets einsetzen. Nun noch die Elkos, Ausgangs-C und danach noch mal die Polarität der Elkos und die Einbaurichtung der MosFets checken. Gönnen Sie sich die zwei Minuten. Das ist besser als auslöten und neu bestücken. Hier offenbart sich ein weiterer Fehler. Die Bohrungen für den Ausgangs-Kondensator (sowie C45 und C46) haben einen zu geringen Durchmesser. Also den Akkuschrauber raus und nacharbeiten. Außerdem sind die Abmessungen auf der Platine zu klein. Das war in meinem Layout anders vorgesehen. Dazu gibt es später noch einen Hinweis.

Mit der Huckepack-Platine gehe ich in der gleichen Reihenfolge vor. Auch hier finde ich sofort zwei Fehler. Zwei Widerstände sind falsch bezeichnet. Das riecht nach Nachbearbeitung. Nachdem alles bestückt ist, setze ich die Platinen probehalber zusammen. Schade, C4 ist zu hoch und stößt gegen die obenliegende Platine. Hier behelfe ich mir, indem ich die Anschlussdrähte etwas länger lasse und dann nach links biege. Oben lässt sich das gut erkennen. Der Stehbolzen oben rechts findet ebenfalls keinen Platz. Der Platz für die Kondensatoren ist einfach zu eng bemessen. Da aber die gesamte Konstruktion bereits ohne verlöten sehr stabil ist und zusätzlich ja auch noch die XLR-Verbindung später in diesem Bereich hergestellt wird, mache ich mir keine Sorgen. Ich werde ihn einfach erst mal weg lassen.

Jetzt steht die elektrische Prüfung an. Netzteil angeklemmt, eingeschaltet und die LED nimmt ihren Dienst auf. Die bereits vorher angebrachten Messklemmen zeigen einen Anstieg der Spannung bis auf kanpp 300mV. Bevor ich den Ruhestrom endgültig einstelle justiere ich die Betriebsspannung genau auf +/- 29,5 Volt. Danach messe ich den Ruhestrom erneut. Dieser liegt noch unterhalb der erforderlichen 350mV. Nun sind die Konstantstromquellen (CSS) dran. CSS1 zeigt einen Spannungsabfall über R32 (bei mir 619 Ohm) in Höhe von über 1,4 Volt. Das bedeutet einen Ruhestrom von 2,3 mA. Mehr als 10 Prozent zu hoch. Bein meinen anderen Aufbauten habe ich mit einem Widerstand von 619 Ohm fast immer exakt die 2,1 mA getroffen. Jetzt gilt es neu zu kalkulieren: R = U/I 1,43V / 2,1mA ergibt fast genau 680 Ohm. Also die 619 Ohm gegen 680 Ohm getauscht und schon lässt die CSS fast genau 2,1mA fließen.

Kommen wir zu Stromquelle 2. Dazu messen wir den Spannungsabfall über R43. Im Originalschaltplan werden hier 150 Ohm eingesetzt. Ich verwende meistens 200 Ohm, um auf die erforderlichen 6,7mA zu kommen. Meine Messung ergibt einen Strom von 6,75mA. Diese Abweichung toleriere ich.

Nun stelle ich den Ruhestrom erneut ein. Nachdem die Schaltung eine halbe Stunde läuft, und sich der Ruhestrom (350mV über R48) nicht mehr ändert, schalte ich aus. Nachdem ich die 2. Platine ebenfalls abgearbeitet habe, beginne ich mit dem Gehäusebau.

Noch einen kleinen Hinweis

Gehäusebau

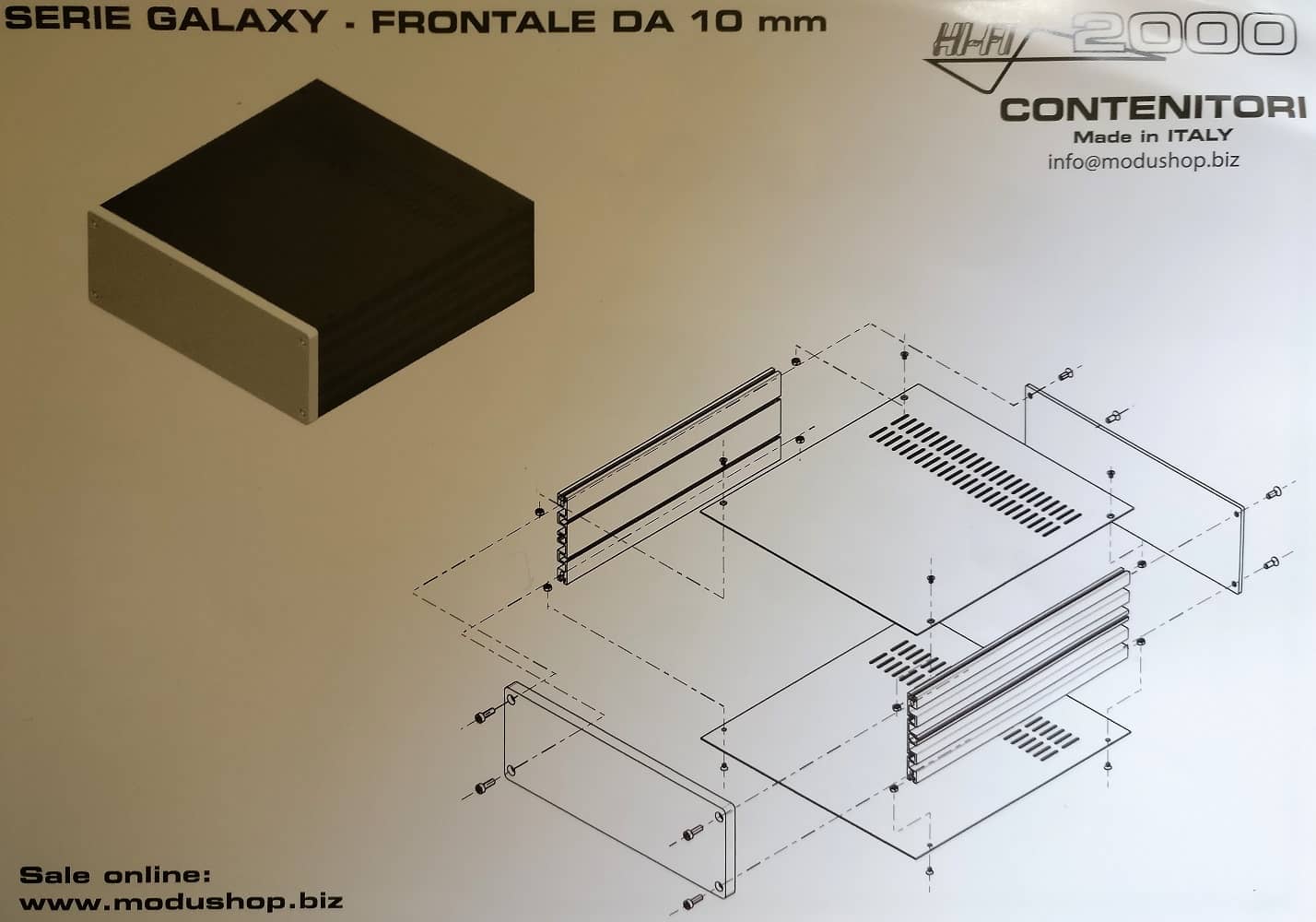

Auch hier benutze ich wieder ein Gehäuse der Fa. Modusshop aus Italien. Diese gibt es in vielfätigen Abmessungen und Varianten. Der Versand geht sehr schnell vonstatten. Wenn man dort bestellt, hat man die Gehäuse spätestens nach drei Tagen zu Hause liegen.

Ich benutze wieder das Gehäuse Galaxy Maggiorato GX383; 330 x 220 x 80mm. Da ich noch eins dieser Gehäuse aus Aluminium zu Hause hatte, kommt es hier als Prototyp zum Einsatz. Wie schon auf der Projektseite XOno erwähnt, bestelle ich nur noch Gehäuse mit pulverbeschichteten Boden- und Deckelblechen. Auch die schwarze Front nehme ich mittlerweile aufgrund der schnellen Verschmutzung nur noch ungern zum Gehäusebau.

Ich gehe wie folgt vor:

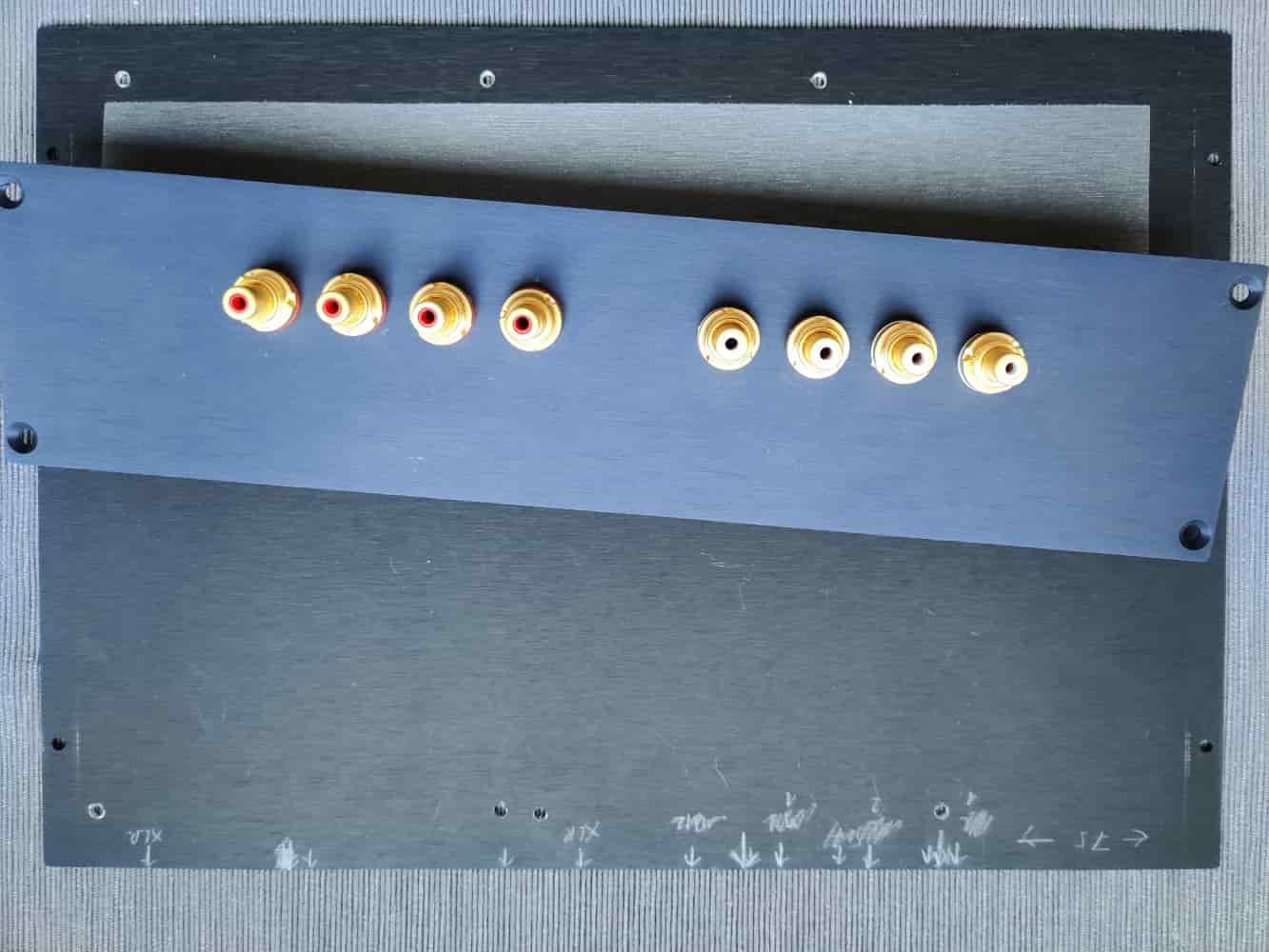

Bohren der Löcher im Bodenblech zur Befestigung aller Platinen. Danach messe ich ab, wo die Cinchbuchsen und alle weiteren Ausbrüche in der Rückseite ihren Platz erhalten sollen. Bei acht Eingangsbuchsen für vier Eingänge nicht ganz einfach. Außerdem ist der Platz oberhalb der Huckepackplatine zur Aufnahme der Buchse für den XLR-Ausgang eher gering bemessen. Diese Bohrung werde ich erst ausmessen, wenn die Platinen installiert sind. Genau so verfahre ich auch mit der Installation der Stromversorgungsbuchse.

Ich versehe die Netzteilplatine mit den erforderlichen Verbindungen und baue diese als Erste ein. Danach folgt die am Seitenteil befindliche Hauptplatine. Bevor ich diese fest schraube, löte ich die Eingangskabel für die vier Eingänge bereits auf die Platine. Da das Kabel für die MM-Eingänge etwas länger ist, benutze ich hier ein abgeschirmtes doppeladriges Kabel. Dabei benutze ich die beiden Innenleiter für Eingang MM eins und zwei. Die Abschirmung verlängere ich und verbinde sie von innen mit der Gehäuseschraube. Um GND zu verbinden, wird ein zusätzliches Kabel (silber, teflonisoliert) mehrmals um das abgeschirmte Kabel gewickelt. Das ganze wird dann mit etwas Heisskleber fixiert. Wenn ich schon mal dabei bin, fixiere ich ebenfalls alle auf der Platine befindlichen Kondensatoren. Für die beiden MC-Eingänge benutze ich ein nicht geschirmtes Kabel. Die Kabellänge beträgt ca. 3cm, so dass sich eine Schirmung erübrigt. Nun wird die Hauplatine mit einem Abstand von ca. 10 bis 15 Millimetern Entfernung von derr Rückwand eingebaut. Hier bemerke ich später, dass ein größerer Abstand mir mehr Freiheit bei der Platzierung der XLR-Ausgansbuchse erlaubt hätte. Die von aussen erreichbare GEhäuseschraube platziere ich versuchsweise erstmal mittig oberhalb der Cinchbuchsen

Nun noch die Huckepackplatine einbauen und die ganze Geschichte erst mal betrachten. Nach Ausmessen der verbliebenen Freistellen an der Rückwand, komme ich zu dem Entschluss, die XLR-Buchse um 90 Grad verdreht einzubauen. Die Cinchbuchse findet ca. 30mm daneben ihren Platz.

TIPP

Wer keinen symmetrischen Anschluss benötigt, kann die XLR-Buchse natürlich einfach weg lassen. In diesem Fall braucht der XLR-Teil auf der Huckepackplatine natürlich nicht bestückt werden. Ist die Platine bereits bestückt, kann dieser Teil durch ziehen der auf der Platine befindlichen Jumper einfach abgeschaltet werden. Diese Möglichkeit habe ich in Hinblick auf mein in der Entwicklung befindliches Akku-Netzteil geschaffen. So lässt sich der Stromverbrauch minimieren.

Jetzt bereite ich die Verbindung zu den Ausgängen vor. Der negative Ausgang erhält einen 680pf-Kondensator gegen GND geschaltet Dazu wird prallel noch ein 100 kOhm Widerstand eingelötet. Die positive Seite wird über einen 150 Ohm Widerstand verbunden. Ein 10nf-Kondensator und auch 100 kOhm Widerstand wird entsprechend der Negativen Seite angeschlossen. Allerdings wird hier die Verbindung VOR dem 150 Ohm Widerstand hergestellt! Auch hier löte ich entsprechende Kabel an.

Die Verbindung zu den Ein- und Ausgängen wird hergestellt, wenn alle Platinen eingebaut und verkabelt sind.

Nach Einbau der zweiten Sandwichkonstruktion muss als letzte Platine noch der Kopf der ganzen Geschichte eingebaut werden: die Mikroprozessor-Platine. Die Bilder sprechen für sich und ersparen mit weitere Erläuterungen. Klar ist für mich heute schon, dass die nächste Platine gedrehte Anschlüsse zu den Verstärkerplatinen bekommt. Ich werde diese Kabel dann unterhalb der Platinen verlegen. Das 20-polige Flachbandkabel muss nur einmal geknickt werden um exakt mit dem Leiterplattenverbinder, den ich dann ebenfalls unterhalb der Verstärkerplatinen anbringen werde, zu fluchten. Die Notwendigkeit, dieses Kabel wieder entfernen zu können, kann ich nicht erkennen.

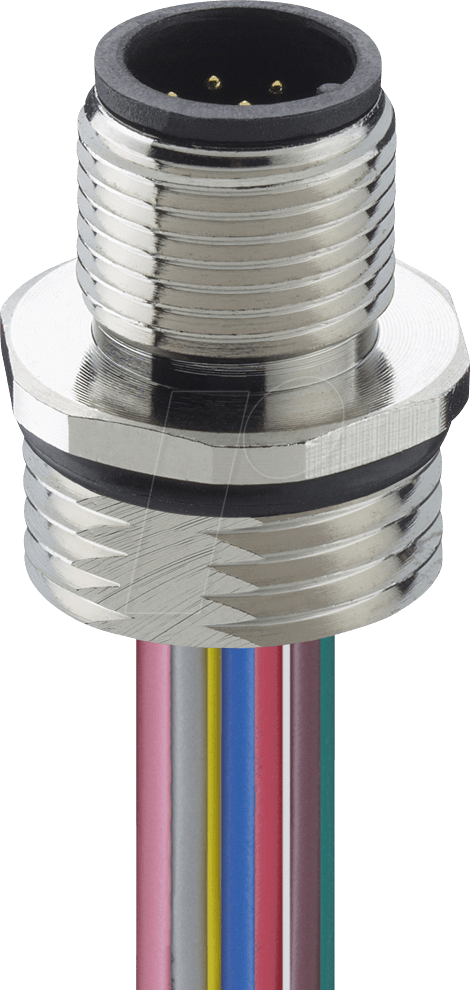

Nun fehlt noch die Power. Der Stromversorgungsstecker erhält seinen Platz hinten links (von vorne gesehen). Da ich meist mit nur einer symmetrischen Stromversorgung (+/- 38V) arbeite, benutze ich einen fünf-poligen Stecker/Buchse. Bei der ins Gehäuse eingebauten Buchse muss die Steckerversion genutzt werden. So besteht das Gegenstück am Kabelende des Netzteils aus der Buchsenversion. Man kann also nicht versehentlich an die Kontakte kommen und einen Kurzschluss provozieren. Mittlerweile benutze ich für das Netzteil immer einen Stecker mit angespritzem Kabel. Das ist zwar etwas teuerer, hat aber den Vorteil der deutlichen Zeitersparnis. Wer mal so ein Kabel konfektioniert hat, weiß wovon ich rede.

Ich benutze die Stecker und Buchsen der Fa. Lutronik. Die Qualität ist sehr gut. Und preislich gibt es kaum Alternativen. Die Stecker und Buchsen sind ebenfalls in einer 8-poligen Variante verfügbar, falls der PreAmp vollsymmetrisch aufgebaut werden soll.

Nach Einbau des Steckers, verbinde ich die Kabel mit den Platinen. Das Netzteil erhält drei Lötverbindungen; Die MP-Platine erhält einen Stecker. Bitte die Polung beachten.

Damit steht schon fast das Finale an. Noch "eben" die Kabel der Eingangs- und Ausgangsbuchsen anlöten und die Rückplatte an den mittlerweile eingeschobenen Seitenteilen anschrauben.

Finale bedeutet, dass zu guter letzt die Frontplatte installiert werden muss. Es heisst jetzt Display und Drehencoder so zu platzieren, dass beide Bauelemente vernünftig bedient, bzw. gesehen werden können. Gleichzeitig dürfen sie natürlich nicht mit der dahinter liegenden Netzteilplatine kollidieren.

Hierzu habe ich mehrere Möglichkeiten durchgespielt:

- Frontplatte der Fa. Modusshop in 3mm Alu

- Frontplatte der Fa. Modusshop in 10mm Alu

- Bestellen einer Frontplatte bei der Fa. Schaeffer

- Glasfront hinterlackiert und gebohrt

Kommen wir zu der 3mm starken Alu-Frontplatte. Hier können wir einfach eine Bohrung setzen und den Drehencoder dort fest schrauben. Für das Display machen wir einen Ausschnitt, der nur den Sichtbereich des Display zeigt. Das Display befestigen wir mit Heißkleber (wer das mag) so, dass die sichtbare Fläche mit dem Ausschnitt fluchtet. Ansonsten würde ein entsprechend angebrachter Alu-Winkel das Display ebenfalls an seinem Platz halten. Wer es ganz professionel möchte, setzt noch ein Stück Acrylglas in den Ausschnitt ein. Dies ist mit Abstand die einfachste Lösung für ein ansprechendes Gehäusedesign.

Die 10mm-Frontplatte macht uns ein wenig mehr Sorge. Aufgrund deren Stärke reicht ein Ausbruch für das Display nicht aus. Man würde wie durch einen Tunnel auf das Display schauen. Das wäre wenig attraktiv. Genau so verhält es sich mit dem Drehgeber. Ein Festschrauben wäre dann nicht möglich. Von der Achse würde nur noch ein wenig herausschauen. Wir brauchen also eine weitere sogenannte Planfläche hinter dem Display und dem Drehgeber. Dies lässt sich zwar von Hand bewerkstelligen. Allerdings braucht man dazu das passende Werkzeug. Um meine Vorstellungen hier zu verwirklichen benötigt man eine CNC-Fräse. Diese fräst eine 8mm tiefe Planfläche (Tasche) in die Rückseite der Frontplatte (hinter dem sichtbaren Ausschnitt). Es wird dann nur noch die aktive Fläche des Displays von vorne zu sehen sein. In dieser Tasche wird das Display verschwinden.

Der Drehencoder erhält eine runde ca. 5mm tiefe Planfläche auf der Rückseite. Die sichtbare Seite der Frontplatte erhält an der gleichen Position ebenfalls eine 2mm tiefe runde Planfläche. Hier können wir den Drehknopf, mit dem der Encoder später betätigt wird, leicht in der Frontplatte verschwinden lassen. Das sieht edel aus und wenn wir schon so eine Fräse am Start haben, lässt sich diese Planfläche leicht mit in das Fräsprogramm aufnehmen. Diese sollte einen zwei Millimeter größeren Durchmesser als der Drehknopf haben. Innerhalb dieser Planfläche benötigen wir eine weiter Planfläche. Diese nimmt die Mutter auf, mit der der Drehencoder in der Frontplatte festgeschraubt wird. Ansonsten würde ein massiver Drehknopf weit über die Frontplatte hinaus stehen. Der Drehencoder lässt sich dann von hinten in die Frontplatte einschieben.

Die 3. Möglichkeit ist leider etwas hochpreisiger. Eine Frontplatte bei der Fa. Schaeffer mit den unter der 2. Variante angegebenen Planflächen und Ausbrüchen kostet zum Zeitpunkt der Erstellung dieses Seite ca. 110€. Die 10mm Stärke gibt es aber leider nur in Aluminium Natur. Wünscht man sich Aluminium farbig eloxiert oder sogar chromatiert, kann die Stärke maximal 4mm betragen. Man darf aber auch sein eigenes Material liefern. Dann beträgt der finanzielle Aufwand 53€ plus Hin- und Rückversand.

Jetzt noch die Glasfront. Verrückt, oder? Acryl wäre natürlich auch eine Möglicheit. Gibt es übrigens auch von Schaeffer. Okay, die Glasfront. Mein Glaser hat mir versichert, dass Bohrungen kein Problem sind. Die Scheibe wird dann 4 bis 5mm Stärke haben. Die Rückseite wird schwarz lackiert. Dabei wird die sichtbare Fläche des Displays maskiert (also ausgespart). Hier wird das Display später zu sehen sein. Display und Drehgeber müssen dann verklebt werden. Es gibt genug Kleber, mit denen das gut zu machen ist.

Sonstiges

Ich habe mir bereits während der Programmierung der Software Gedanken über die Anzahl der Eingänge gemacht. Was ist mit dem Nutzer, der nur einen Eingang benötigt? Meiner erste Idee war, eine Einstellmöglichkeit in der Software vorzusehen. Da ich den Speicher des MP aber bereits zu 80 Prozent ausgenutzt habe, ist mir eine Hardware-Lösung lieber. Ich werde auf der MP-Platine Steckplätze vorsehen, über die ich per Jumper die Auswahl der Eingänge festlegen kann. Dann braucht die Software lediglich die Jumper-Stellung abfragen.

Ansonsten wären noch einige Weiterentwicklungen fällig:

- Überarbeitung der Konstantstromquellen

- höhere Verstärkung

- modernere Ausgangsstufe

Diese Entwicklungen habe ich bereits mehrfach durchdacht. Allerdings liegt die Ausführung noch in der Ferne

Update

Es ist eine lange Zeit vergangen, ohne dass hier eine Weiterentwicklung dokumentiert wurde. Der Grund liegt an meiner falschen Konzeption. Es gelang mir nicht, das Gerät völlig ruhig zu stellen. Durch die hohe Gesamtleistung der verwendeten Relais kam es zu deutlich hörbaren Störungen, die ich nicht beherrschen konnte. Durch meinen beengten Aufbau wurde die Fehlersuche zusätzlich erschwert. Dies hatte einen erheblichen Zeitaufwand zur Folge, der mich bewogen hat das gesamte Konzept zu überdenken.

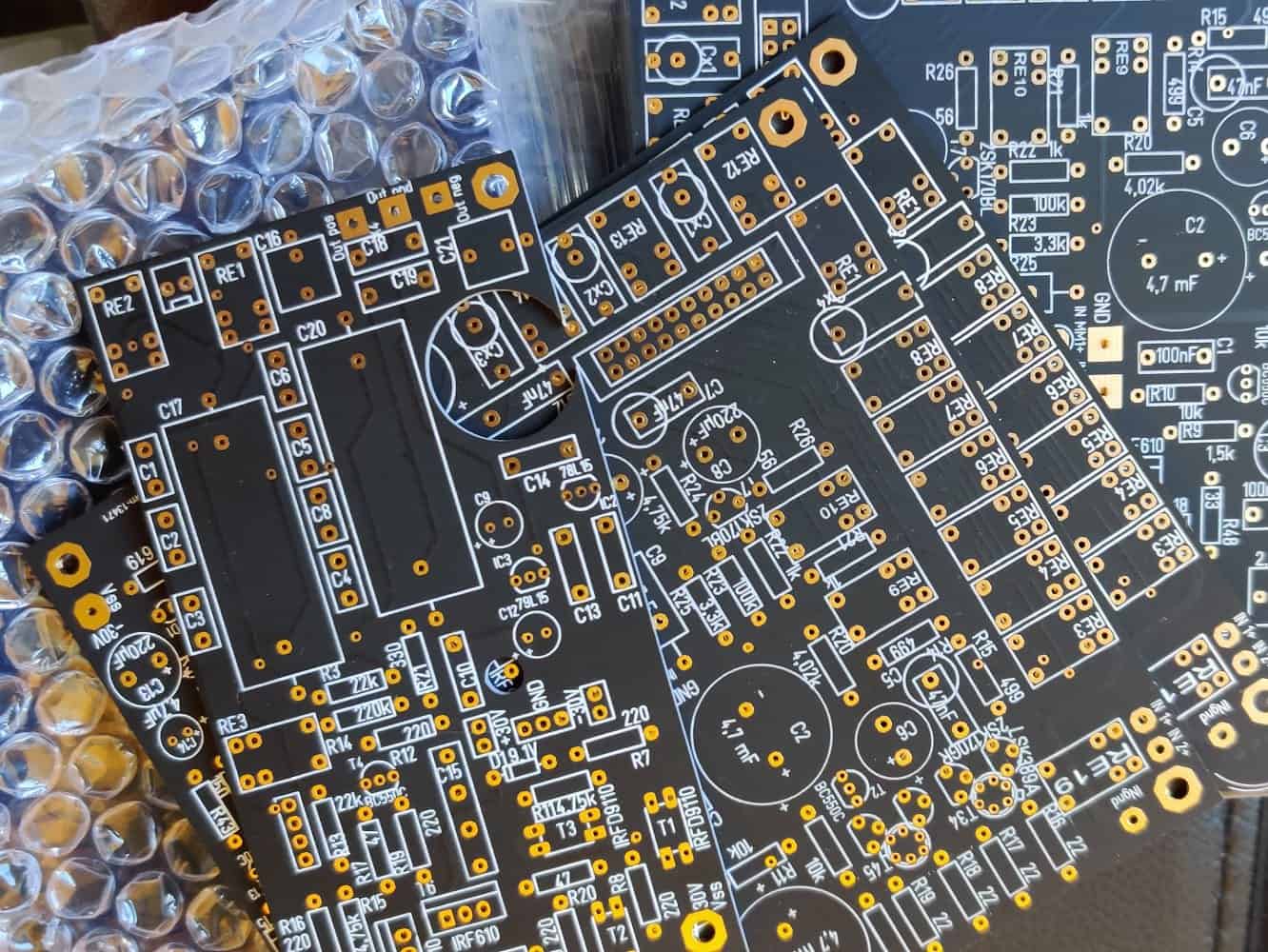

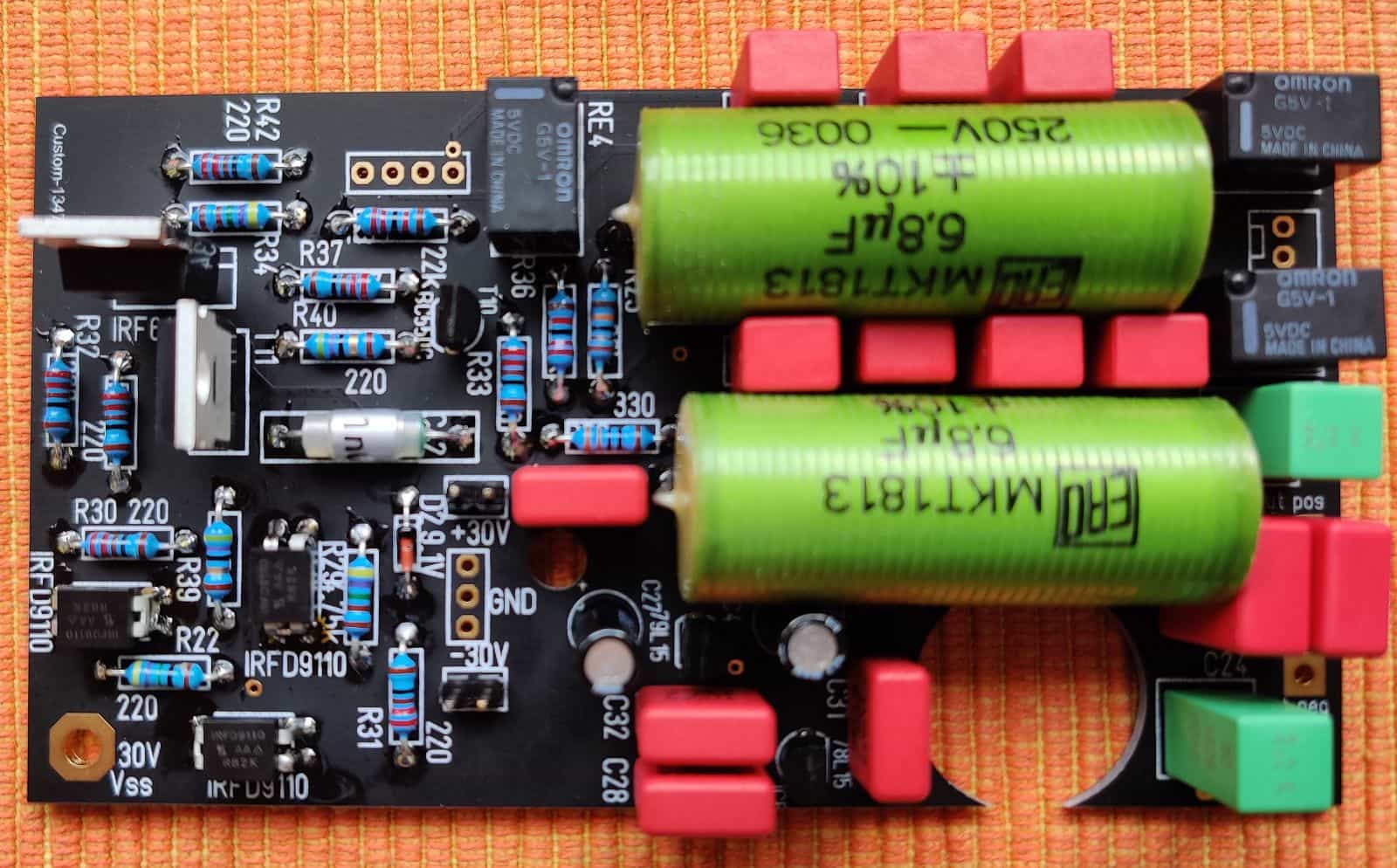

Letztendlich kam es dabei zu folgenden Änderungen:

- Verbannen der Relais von der Verstärkerplatine

- Nutzung von Relais mit geringerer Leistung

- Print-Cinchbuchsen anstatt verkabelter Cinchbuchsen

- Das Rumpelfilter wurde gestrichen

Das neue Konzept sieht vor, dass die aktuellen Hauptplatinen der XOno beibehalten werden können. Als Konsequenz daraus habe ich Aufsatzplatinen entwickelt, die im hinteren Teil der Verstärkerplatine aufgesetzt werden. Diese enthalten die Relais, Cinchbuchsen, sowie die ensprechenden Verbinder zu den Aus- und Eingängen, gain-Schaltung, etc.

Und jetzt geht der Ärger wieder los. Die Bohrungen für die Messpunkte zum Einstellen des Ruhestroms waren nicht mitgefräst worden. Die Bohrung für den Trimmer; Leider etwas ungenau. Wieder zu kompliziert gedacht. Warum nicht die Platine 5mm unterhalb der Hauptplatine anbringen? Und die Bauteile von unten auflöten. Damit liegt die Hauptplatine zwar ca. 15mm höher, was aber völlig unproblematisch ist.

In den nächsten Tagen wird die oben gezeigt Platine provisorisch angeschlossen und getestet. Sollte dieser Test positiv verlaufen, werden die neuen Platinen bestellt. Die Software habe ich mittlerweile ebenfalls bearbeitet und weiter optimiert.

Ich bin zuversichtlich, dass diese Projekt einen baldigen Abschluss finden wird.

Bleiben Sie gespannt

Downloads

Diese sind leider noch nicht verfügbar.